Lithium-Batterie-Energiespeichersysteme spielen eine entscheidende Rolle in der heutigen Infrastruktur für erneuerbare Energien. Mit der weltweit steigenden Nachfrage steigt auch der Bedarf an Produktionskonsistenz, Leistungszuverlässigkeit und Benutzersicherheit. Das Herzstück sicherer, langlebiger und effizienter Energiespeichersysteme ist eine strenge Qualitätskontrolle (QC). Von der Auswahl der Rohstoffe bis zu den abschließenden Systemtests auf Rack-Ebene sorgt die Qualitätssicherung in der Batterieproduktion dafür, dass jede Komponente während ihres gesamten Lebenszyklus optimal funktioniert. Dieser Artikel bietet eine eingehende Untersuchung der Prozesse, die die Qualität von Lithiumbatterien in der Energiespeicherherstellung sicherstellen.

Was sind die wichtigsten Schritte der Qualitätskontrolle bei der Herstellung von Lithiumbatterien?

Zu den wichtigsten Schritten der Qualitätskontrolle gehören die Prüfung des Rohmaterials, die Inspektion auf Zellebene, die Präzision der Elektrodenbeschichtung, die Formationszyklen, die Sicherheitsvalidierung und die abschließende Prüfung der Batterien auf Gestellebene.

Bei der Produktion von Lithium-Ionen-Batterien wirkt sich die Qualitätssicherung direkt auf die Leistung, Langlebigkeit und Sicherheit der Batterien aus. Selbst geringfügige Unstimmigkeiten in der Zellfertigung können zu Überhitzung, verringerter Kapazität oder katastrophalem Versagen führen. Präzision bei der Inspektion von Batteriezellen und die Einhaltung internationaler Standards bei der Herstellung von Energiespeichern sind unerlässlich, um Risiken zu minimieren, die Einhaltung von Vorschriften zu gewährleisten und das Vertrauen der Endnutzer bei groß angelegten Einsätzen zu erhalten.

Lernen Sie jede Phase der Produktionslinie kennen und erfahren Sie, wie Fehler vermieden und leistungsstarke Batteriesysteme geliefert werden.

Inhaltsübersicht

Die Bedeutung der Qualitätskontrolle bei der Herstellung von Lithiumbatterien

Die Qualitätskontrolle von Lithiumbatterien ist von entscheidender Bedeutung für die Gewährleistung von Sicherheit, Leistung und Konsistenz bei jeder hergestellten Einheit. Energiespeichersysteme arbeiten unter variablen Umweltbedingungen und hohen Lastzyklen. Eine unzureichende Qualitätskontrolle erhöht das Risiko eines thermischen Durchgehens, eines Kapazitätsverlusts oder eines frühzeitigen Batterieausfalls.

Ein effektiver Qualitätssicherungsprozess erkennt Fehler, bevor sie sich über die Produktionslinien ausbreiten, und verhindert so kostspielige Rückrufe oder Systemausfälle im Feld. So stellt beispielsweise eine strenge Überwachung während der Elektrodenbeschichtung sicher, dass die aktiven Materialien gleichmäßig verteilt werden - ein Schlüsselfaktor für die Energiedichte und die Zykluslebensdauer.

Bei Energiespeicheranwendungen können kleine Probleme wie das Eindringen von Feuchtigkeit oder die Verunreinigung durch Partikel während der Montage die Effizienz und Stabilität der Batterien erheblich beeinträchtigen. Dies gilt insbesondere für die Qualitätskontrolle prismatischer Zellen, bei denen die Schichtstruktur nicht verunreinigt und gleichmäßig gepackt sein muss, um die Leistungskennzahlen zu erfüllen. Ein umfassender Qualitätssicherungsprozess wahrt den Ruf von Batteriemarken und stellt sicher, dass Systemintegratoren und Endverbraucher zuverlässige, langlebige Energiespeicherlösungen erhalten.

Darüber hinaus steigen die Erwartungen der Behörden, da Lithium-Ionen-Energiespeichersysteme immer größer werden, um den Anforderungen von Elektrofahrzeugen, kommerziellen Speicheranwendungen und dezentralen Stromnetzen gerecht zu werden. Eine inkonsistente oder mangelhafte Fertigung beeinträchtigt nicht nur die Leistung, sondern stellt auch ein ernsthaftes Sicherheitsrisiko dar. Unternehmen, die in strenge Qualitätssicherungssysteme investieren, heben sich daher auf dem globalen Markt ab und erhöhen ihre Glaubwürdigkeit und Kundenbindung.

Von den Rohstoffen bis zur Endprüfung: Der vollständige QC-Prozess

Der Qualitätskontrollprozess in der Batterieproduktion umfasst mehrere Stufen, von der Beschaffung der Rohstoffe bis zur Prüfung des Endprodukts. Jeder Schritt ist darauf ausgerichtet, Unstimmigkeiten zu erkennen und zu beseitigen:

- Prüfung von Rohstoffen: Lithium, Nickel, Kobalt und Graphit müssen strenge Reinheitskriterien erfüllen. Verunreinigungen werden mit spektroskopischen und chromatographischen Methoden geprüft. Jede Materialcharge wird zurückverfolgt und protokolliert, um die Herkunft der Qualität zu gewährleisten.

- Elektrodenvorbereitung: Dicke, Haftung und Homogenität der Elektrodenbeschichtung werden mit automatisierten optischen Prüf- und Lasermesssystemen überwacht. Jede Abweichung kann das elektrochemische Verhalten der Batterie verändern.

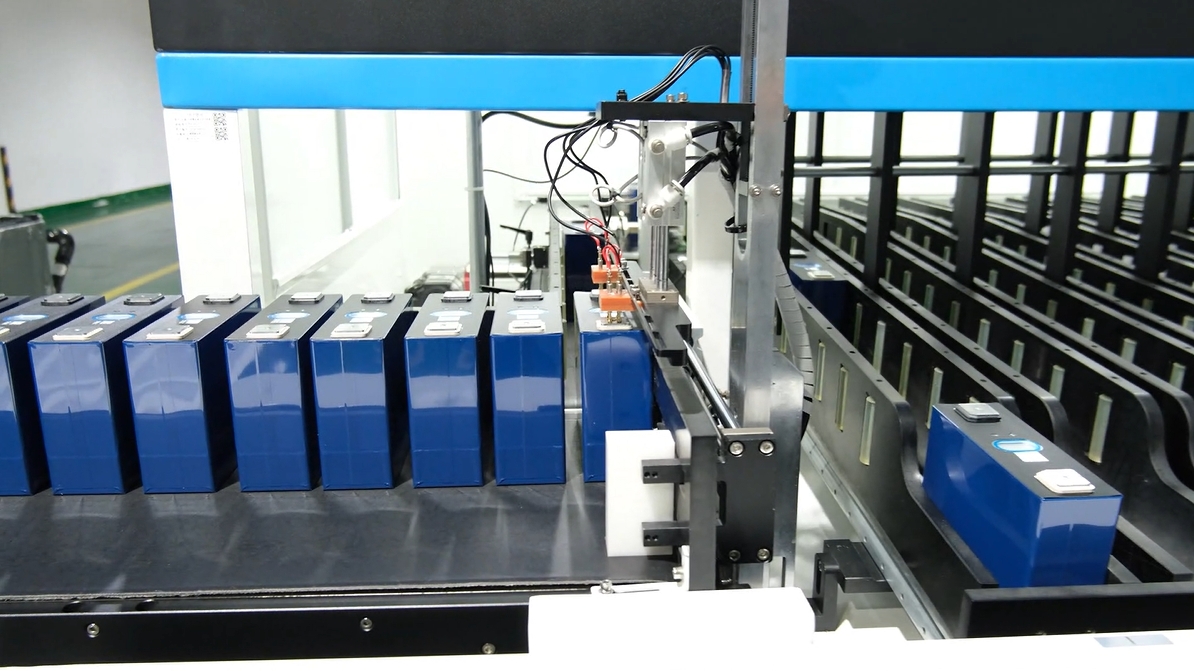

- Zusammenbau der Zelle: Während des Stapelns oder Wickelns von Zellen werden die Elektrodenausrichtung und die Integrität des Separators kontinuierlich überprüft. Bei der Montage prismatischer Zellen gewährleisten Robotersysteme die geometrische Präzision und sorgen für eine gleichbleibende Leistung aller Zellen.

- Formation und Alterung: Die Zellen durchlaufen erste Lade-/Entladezyklen, die so genannte Formation, um die Kapazität zu stabilisieren. In dieser Phase werden defekte Einheiten frühzeitig erkannt, so dass nur qualitativ hochwertige Zellen weiterverarbeitet werden.

- Inspektionsverfahren für Batteriezellen: Jede Zelle wird auf interne Kurzschlüsse, Maßhaltigkeit, Impedanzschwankungen und Spannungsunregelmäßigkeiten geprüft. Fehlerhafte Zellen werden automatisch aussortiert oder nachbearbeitet.

- Modul- und Gestellmontage: Die Zellen werden zu Modulen und Gestellen zusammengebaut. Der elektrische Abgleich und die mechanische Unversehrtheit werden mit Wärmebild- und Widerstandsmessverfahren überprüft.

- Batterieprüfung auf Rack-Ebene: Das zusammengebaute Rack wird Lade-/Entladetests, Temperaturüberwachungen, Isolationswiderstandstests und einer Validierung der BMS-Kommunikation unterzogen. Zur Bestätigung der Robustheit werden auch simulierte Umwelttests durchgeführt.

Durch die Durchsetzung strenger Standards bei jedem Schritt stellen die Hersteller sicher, dass die Prüfung der Sicherheit und Zuverlässigkeit von Batterien nicht nur reaktive Maßnahmen sind, sondern in den gesamten Produktionszyklus eingebettet sind. So wird sichergestellt, dass alle Energiespeichersysteme die strengen Toleranzen und Leistungserwartungen erfüllen, unabhängig vom Umfang des Einsatzes.

Häufige Herstellungsfehler und wie sie verhindert werden können

Fehler bei der Herstellung von Lithium-Ionen-Batterien können an verschiedenen Stellen der Produktionslinie auftreten. Zu den häufigsten gehören:

- Kontamination: Staub, Metallpartikel oder Feuchtigkeit bei der Zellmontage können zu internen Kurzschlüssen führen. Reinraum-Montagelinien minimieren dieses Risiko durch HEPA-Filtersysteme.

- Fehlausrichtung: Eine falsche Elektrodenplatzierung führt zu ungleichmäßiger Stromdichte und verminderter Zellleistung. Präzisionsrobotik und optische Führung helfen, diese Fehler zu vermeiden.

- Variation der Elektrodendicke: Eine ungleichmäßige Schichtdicke beeinträchtigt die Energieausbeute und die Lebensdauer. Automatisierte Laserprofilometer messen die Schichtkonsistenz in Echtzeit.

- Versagen von Dichtungen: Schlechtes Schweißen oder Abdichten des Zellengehäuses kann zum Auslaufen des Elektrolyts oder zum Kontakt mit der Luft führen, was die Batteriechemie beeinträchtigt. Ultraschallschweißen und Röntgenprüfung werden eingesetzt, um die Integrität der Versiegelung sicherzustellen.

- Ungleichgewicht der Kapazitäten: Eine uneinheitliche Kapazität zwischen den Zellen beeinträchtigt die Ausgewogenheit und Leistung des Pakets. Kapazitätsprüfungen und Sortierungen werden vor der Montage der Module durchgeführt.

Um diese Probleme zu vermeiden, setzen die Hersteller Reinraumumgebungen, Präzisionsroboterhandhabung, Inline-Laserinspektion und automatische Röntgendiagnostik ein. Moderne Bildgebungssysteme erkennen Abweichungen im Mikrometerbereich und stellen sicher, dass nur konforme Komponenten in die nächste Phase gelangen.

Darüber hinaus werden zunehmend prädiktive Analysen und KI-integrierte Qualitätskontrollsysteme eingesetzt, um potenzielle Fehler auf der Grundlage historischer Datenmuster zu erkennen. Modelle des maschinellen Lernens können wahrscheinliche Fehlerpunkte vorhersagen und helfen den Technikern, einzugreifen, bevor Fehler auftreten. Dieser proaktive Ansatz in der Qualitätskontrolle von Batterieproduktionslinien reduziert Ertragsverluste und verbessert die Konsistenz zwischen den Produktionschargen.

Industrienormen und Zertifizierungen für die Qualitätssicherung von Batterien

Hersteller von Lithiumbatterien müssen sich weltweit an etablierte Industriestandards halten, um Produktsicherheit und -qualität zu gewährleisten. Diese Zertifizierungen gewährleisten, dass die Produkte die Leistungs- und Gesetzesvorgaben erfüllen:

- ISO-Zertifizierung für Batteriesysteme (ISO 9001/14001): Der Schwerpunkt liegt auf Qualitätsmanagement und Umweltverantwortung. Die Zertifizierung belegt die Reife der Organisation und die Standardisierung der Prozesse.

- UN38.3: Erforderlich für den Versand von Lithiumbatterien, einschließlich Tests wie Höhensimulation, Temperaturschock, Vibration und Aufprall. Diese Norm verhindert transportbedingte Zwischenfälle.

- UL 9540A: Testet das thermische Durchschlagspotenzial von Batteriesystemen, insbesondere bei Energiespeicheranlagen. Die UL-Zertifizierung wird zunehmend für kommerzielle ESS-Einsätze gefordert.

- IEC 62619/62133: Legt Sicherheitsanforderungen für wiederaufladbare Lithiumzellen fest, die in stationären und tragbaren Anwendungen eingesetzt werden. Die Einhaltung dieser Anforderungen gewährleistet Netzverträglichkeit und Sicherheit.

- CE- und RoHS-Konformität: Gewährleistet die Übereinstimmung mit den EU-Vorschriften für Sicherheit, Gesundheit und gefährliche Stoffe. Obligatorisch für den Zugang zum europäischen Markt.

Die Einhaltung dieser Normen erfordert häufig Audits und Tests durch Dritte. Die Zertifizierung bestätigt nicht nur die Wirksamkeit der Qualitätssicherung in der Batterieproduktion, sondern erleichtert auch den Zugang zu internationalen Märkten und gewährleistet die Einhaltung der lokalen Netzintegrationsrichtlinien. Kunden und Projektentwickler nutzen diese Zertifizierungen häufig als Voraussetzung für die Lieferantenbewertung, was sie zu einem entscheidenden Faktor für die Wettbewerbsfähigkeit macht.

Wie eine zuverlässige Qualitätskontrolle die Sicherheit, Lebensdauer und Leistung von Batterien erhöht

Eine zuverlässige Qualitätskontrolle von Lithiumbatterien verbessert alle kritischen Aspekte von Energiespeichersystemen: Sicherheit, Lebensdauer und Leistung. Ein konsistenter Herstellungsprozess stellt sicher, dass die Zellen innerhalb eines Batteriepakets gleichmäßig arbeiten, was Stress und thermische Ungleichgewichte reduziert.

- Sicherheit: Hohe QC-Standards verhindern interne Kurzschlüsse, Überladungen und thermische Ausreißer. Die Systeme sind mit mehrschichtigen Sicherheitskontrollen ausgestattet - von internen Sicherungen bis hin zu softwarebasierten Schutzvorrichtungen.

- Lebenserwartung: Eine gleichmäßige Elektrodenstruktur und Elektrolytverteilung führen zu einer gleichmäßigen Alterung der Zellen und maximieren die Anzahl der nutzbaren Zyklen. Batterien mit hochwertiger QC behalten ihre Kapazität über lange Zeit.

- Leistung: Genaue Kapazitätsanpassung und Präzisionsausgleich ermöglichen eine stabile Spannungsabgabe und einen hohen Wirkungsgrad. Dies ist für Anwendungen wie Netzstützung oder industrielles Peak Shaving von entscheidender Bedeutung.

So integriert Hicorenergy beispielsweise fortschrittliche Überwachungssysteme sowohl während der Zell- als auch der Rack-Prüfung. Durch den Einsatz automatischer BMS-Diagnose, Fernsystemanalyse und integrierter Schutzprotokolle wird jede Batterieeinheit, die das Werk verlässt, so konstruiert, dass sie unter verschiedenen Betriebsszenarien zuverlässig funktioniert.

In einem Sektor, in dem ein Ausfall zu Bränden, Datenverlusten oder Netzinstabilität führen kann, ist eine strenge Qualitätskontrolle nicht nur eine technische Anforderung, sondern auch ein Unterscheidungsmerkmal auf dem Markt. Käufer, ob private Nutzer oder Entwickler von Energieversorgungsanlagen, verlassen sich auf geprüfte Systeme, die langfristig konsistente, sichere und hocheffiziente Energiespeicher liefern.

Vertrauen Sie der Qualität von Anfang an.Kontaktieren Sie uns um zu erfahren, wie unsere Lithiumbatteriesysteme die weltweiten Qualitätsstandards übertreffen und eine zuverlässige Energieleistung bieten.

E-Mail: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Direkt anrufen: 0574-8796-6601

-scaled.png)