Los sistemas de almacenamiento de energía con baterías de litio desempeñan un papel crucial en la infraestructura actual de energías renovables. A medida que aumenta la demanda mundial, también lo hace la necesidad de coherencia en la fabricación, fiabilidad en el rendimiento y seguridad para el usuario. En el centro del suministro de sistemas de almacenamiento de energía seguros, duraderos y eficientes se encuentra un riguroso marco de control de calidad (CC). Desde la selección de las materias primas hasta las pruebas finales del sistema a nivel de bastidor, la garantía de calidad en la producción de baterías asegura que cada componente funcione de forma óptima a lo largo de su ciclo de vida. Este artículo examina en profundidad los procesos que garantizan la calidad de las baterías de litio en la fabricación de sistemas de almacenamiento de energía.

¿Cuáles son los pasos clave del control de calidad en la fabricación de baterías de litio?

Entre los principales pasos del control de calidad se incluyen las pruebas de materias primas, la inspección a nivel de celda, la precisión del revestimiento de los electrodos, los ciclos de formación, la validación de la seguridad y las pruebas finales de las baterías a nivel de bastidor.

En la producción de baterías de iones de litio, la garantía de calidad afecta directamente a su rendimiento, longevidad y seguridad. Incluso pequeñas incoherencias en la fabricación de las celdas pueden provocar un sobrecalentamiento, una reducción de la capacidad o un fallo catastrófico. La precisión en el proceso de inspección de las celdas de las baterías y el cumplimiento de las normas internacionales de fabricación de acumuladores de energía son esenciales para mitigar los riesgos, garantizar el cumplimiento y mantener la confianza de los usuarios finales en los despliegues a gran escala.

Explore cada fase de la línea de producción para descubrir cómo se evitan los defectos y se entregan sistemas de baterías de alto rendimiento.

Índice

La importancia del control de calidad en la producción de baterías de litio

El control de calidad de las baterías de litio es fundamental para garantizar la seguridad, el rendimiento y la uniformidad de todas las unidades fabricadas. Los sistemas de almacenamiento de energía funcionan en condiciones ambientales variables y con ciclos de carga elevados. Un control de calidad inadecuado aumenta el riesgo de fuga térmica, pérdida de capacidad o fallo prematuro de la batería.

Un proceso de control de calidad eficaz detecta los fallos antes de que se propaguen por las líneas de producción, evitando costosas retiradas o fallos del sistema sobre el terreno. Por ejemplo, un control riguroso durante el recubrimiento de los electrodos garantiza la distribución uniforme de los materiales activos, un factor clave para la densidad de energía y la vida útil.

En las aplicaciones de almacenamiento de energía, problemas menores como la intrusión de humedad o la contaminación por partículas durante el montaje pueden mermar considerablemente la eficiencia y estabilidad de las baterías. Esto es especialmente cierto en el control de calidad de las celdas prismáticas, en las que la estructura de capas debe permanecer sin contaminar y uniformemente empaquetada para cumplir los parámetros de rendimiento. Un proceso exhaustivo de control de calidad mantiene la reputación de las marcas de baterías y garantiza que los integradores de sistemas y los usuarios finales reciban soluciones de almacenamiento de energía fiables y duraderas.

Además, las expectativas normativas aumentan a medida que los sistemas de almacenamiento de energía de iones de litio se amplían para satisfacer las demandas de los vehículos eléctricos, las aplicaciones de almacenamiento comercial y las redes eléctricas descentralizadas. Una fabricación incoherente o deficiente no sólo merma el rendimiento, sino que también plantea graves riesgos para la seguridad. Por ello, las empresas que invierten en rigurosos marcos de control de calidad se distinguen en el mercado mundial, mejorando su credibilidad y la retención de clientes.

De las materias primas a las pruebas finales: El proceso completo de control de calidad

El proceso de control de calidad de la línea de producción de baterías abarca múltiples etapas, desde el abastecimiento de materias primas hasta las pruebas finales del producto. Cada paso se diseña para identificar y eliminar incoherencias:

- Pruebas de materias primas: El litio, el níquel, el cobalto y el grafito deben cumplir estrictos niveles de pureza. Las impurezas se comprueban mediante métodos espectroscópicos y cromatográficos. Cada lote de material se rastrea y registra para mantener la procedencia de la calidad.

- Preparación del electrodo: El grosor, la adherencia y la homogeneidad del revestimiento de los electrodos se controlan mediante sistemas automatizados de inspección óptica y medición láser. Cualquier desviación puede alterar el comportamiento electroquímico de la batería.

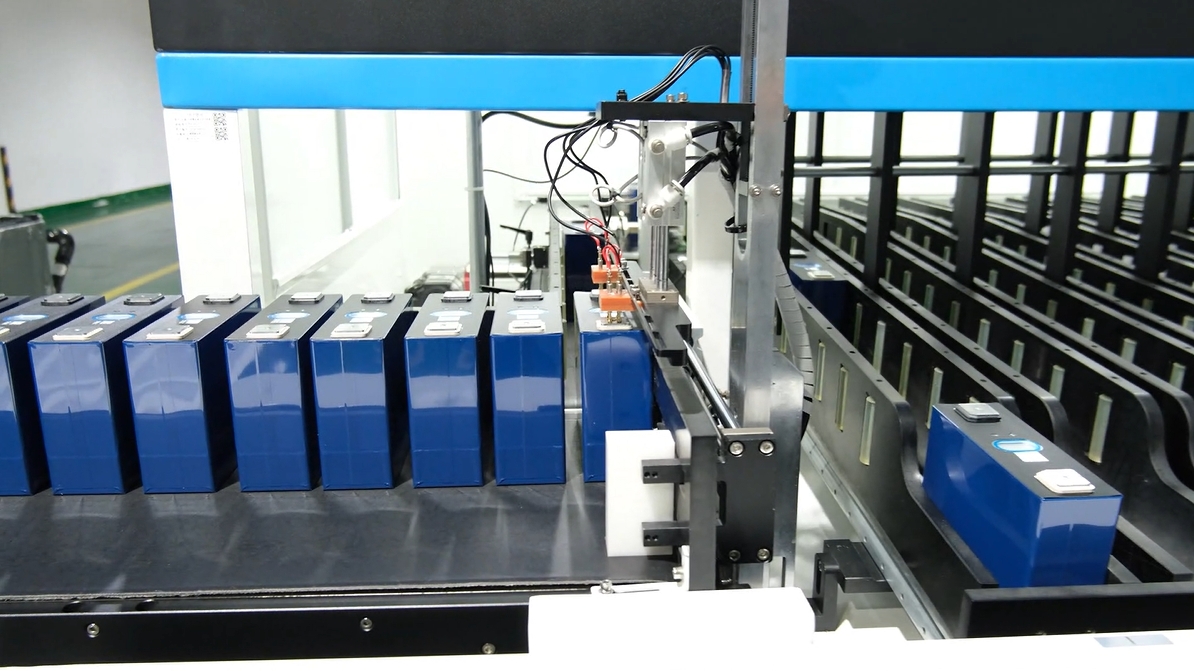

- Ensamblaje de células: Durante el apilamiento o bobinado de celdas, se verifica continuamente la alineación de los electrodos y la integridad del separador. En el montaje de celdas prismáticas, los sistemas robóticos garantizan la precisión geométrica, manteniendo un rendimiento constante en todas las celdas.

- Formación y envejecimiento: Las células se someten a ciclos iniciales de carga y descarga, conocidos como formación, para estabilizar su capacidad. En esta fase se identifican pronto las unidades defectuosas, lo que garantiza que solo avancen las células de alta calidad.

- Proceso de inspección de celdas de batería: Cada célula se examina para detectar cortocircuitos internos, precisión dimensional, variación de impedancia e irregularidades de tensión. Las células defectuosas se rechazan automáticamente o se repasan.

- Conjunto de módulo y bastidor: Las células se montan en módulos y bastidores. El equilibrado eléctrico y la integridad mecánica se comprueban mediante imágenes térmicas y técnicas de medición de la resistencia.

- Pruebas de batería a nivel de bastidor: El bastidor ensamblado se somete a pruebas de carga/descarga, control de temperatura, pruebas de resistencia del aislamiento y validación de la comunicación BMS. También se realizan pruebas ambientales simuladas para confirmar la robustez.

Al aplicar normas rigurosas en cada paso, los fabricantes garantizan que las pruebas de seguridad y fiabilidad de las baterías no son sólo medidas reactivas, sino que se integran en todo el ciclo de vida de la producción. Esto garantiza que todos los sistemas de almacenamiento de energía cumplan estrictas tolerancias y expectativas de rendimiento, independientemente de la escala de despliegue.

Defectos comunes de fabricación y cómo prevenirlos

Los defectos de fabricación de las baterías de iones de litio pueden originarse en varios puntos de la cadena de producción. Algunos de los más comunes son:

- Contaminación: El polvo, las partículas metálicas o la humedad durante el montaje de las células pueden provocar cortocircuitos internos. Las líneas de montaje en salas blancas minimizan este riesgo mediante sistemas de filtración HEPA.

- Desalineación: La colocación incorrecta de los electrodos provoca una densidad de corriente desigual y reduce el rendimiento de la célula. La robótica de precisión y el guiado óptico ayudan a evitar estos errores.

- Variación del grosor del electrodo: Un grosor de capa desigual afecta a la producción de energía y a la vida útil. Los perfilómetros láser automatizados miden la uniformidad de las capas en tiempo real.

- Fallos en las juntas: Una soldadura o sellado deficientes de la carcasa de la pila pueden provocar fugas de electrolito o exposición al aire, lo que degrada la química de la pila. La soldadura ultrasónica y la verificación por rayos X se utilizan para garantizar la integridad del sellado.

- Desajuste de capacidades: Las diferencias de capacidad entre celdas afectan al equilibrio y al rendimiento del pack. Las pruebas de capacidad y la clasificación se realizan antes de ensamblar los módulos.

Para evitar estos problemas, los fabricantes utilizan salas blancas, manipulación robótica de precisión, inspección láser en línea y diagnósticos automatizados por rayos X. Los sistemas de imagen avanzados detectan desviaciones a nivel de micras y garantizan que sólo los componentes conformes pasen a la siguiente fase. Los sistemas de imagen avanzados detectan desviaciones a nivel de micras, garantizando que solo los componentes conformes pasen a la siguiente fase.

Además, el análisis predictivo y los sistemas de control de calidad integrados en IA se utilizan cada vez más para señalar posibles defectos basándose en patrones de datos históricos. Los modelos de aprendizaje automático pueden predecir posibles puntos de fallo, lo que ayuda a los técnicos a intervenir antes de que se produzcan los defectos. Este enfoque proactivo en el control de calidad de la línea de producción de baterías reduce la pérdida de rendimiento y mejora la coherencia entre los lotes de fabricación.

Normas y certificaciones del sector para garantizar la calidad de las baterías

Los fabricantes mundiales de baterías de litio deben cumplir las normas industriales establecidas para garantizar la seguridad y calidad de los productos. Estas certificaciones garantizan que los productos cumplen las normas de rendimiento y reglamentación:

- Certificación ISO para sistemas de baterías (ISO 9001/14001): Se centra en la gestión de la calidad y la responsabilidad medioambiental. La certificación demuestra la madurez de la organización y la normalización de los procesos.

- UN38.3: Exigida para el transporte de baterías de litio, incluye pruebas como simulación de altitud, choque térmico, vibración e impacto. Esta norma evita incidentes relacionados con el transporte.

- UL 9540A: Prueba el potencial de embalamiento térmico del sistema de baterías, especialmente para instalaciones de almacenamiento de energía. La certificación UL es cada vez más necesaria para los despliegues comerciales de ESS.

- IEC 62619/62133: Establece requisitos de seguridad para las pilas de litio recargables utilizadas en aplicaciones portátiles y de almacenamiento estacionario. Su cumplimiento garantiza la compatibilidad con la red y la seguridad.

- Conformidad CE y RoHS: Garantiza la conformidad con la normativa de la UE sobre seguridad, salud y sustancias peligrosas. Obligatorio para acceder al mercado europeo.

El cumplimiento de estas normas suele requerir auditorías y pruebas por parte de terceros. La certificación no sólo valida la eficacia de la garantía de calidad en la producción de baterías, sino que también facilita la entrada en los mercados internacionales y garantiza el cumplimiento de las políticas locales de integración en red. Los clientes y promotores de proyectos suelen utilizar estas certificaciones como requisitos previos en la evaluación de proveedores, lo que las convierte en vitales para la competitividad.

Cómo un control de calidad fiable aumenta la seguridad, la vida útil y el rendimiento de las baterías

Un control de calidad fiable de las baterías de litio mejora todos los aspectos críticos de los sistemas de almacenamiento de energía: seguridad, vida útil y rendimiento. La consistencia en el proceso de fabricación garantiza que las celdas de un paquete de baterías funcionen de manera uniforme, reduciendo la tensión y el desequilibrio térmico.

- Seguridad: Los elevados estándares de control de calidad evitan cortocircuitos internos, sobrecargas y fugas térmicas. Los sistemas están equipados con controles de seguridad multicapa, desde fusibles internos hasta protecciones basadas en software.

- Vida útil: La estructura uniforme de los electrodos y la distribución del electrolito dan como resultado un envejecimiento uniforme en todas las celdas, maximizando los ciclos utilizables. Las baterías con QC de alta calidad mantienen su capacidad a lo largo del tiempo.

- Rendimiento: La adaptación exacta de la capacidad y el equilibrado de precisión permiten una salida de tensión estable y una alta eficiencia. Esto es vital en aplicaciones como el apoyo a la red o la reducción de picos industriales.

Por ejemplo, Hicorenergy integra sistemas avanzados de supervisión durante las pruebas tanto a nivel de celda como de bastidor. Mediante el uso de diagnósticos BMS automatizados, análisis de sistemas remotos y protocolos de protección integrados, cada unidad de batería que sale de fábrica está diseñada para funcionar de forma fiable en diversos escenarios operativos.

En un sector en el que los fallos pueden provocar incendios, pérdidas de datos o inestabilidad de la red, un riguroso control de calidad no es sólo un requisito técnico, sino un elemento diferenciador en el mercado. Los compradores, ya sean usuarios residenciales o desarrolladores a gran escala, confían en sistemas probados que ofrezcan un almacenamiento de energía constante, seguro y de alta eficiencia a largo plazo.

Confíe en la calidad desde el principioContacto para saber cómo nuestros sistemas de baterías de litio superan las normas mundiales de control de calidad y ofrecen un rendimiento energético fiable.

Correo electrónico: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Llamada directa: 0574-8796-6601

-scaled.png)