Les systèmes de stockage d'énergie par batteries au lithium jouent un rôle crucial dans l'infrastructure actuelle des énergies renouvelables. L'augmentation de la demande mondiale s'accompagne d'un besoin de cohérence dans la fabrication, de fiabilité des performances et de sécurité pour les utilisateurs. Au cœur de la fourniture de systèmes de stockage d'énergie sûrs, durables et efficaces se trouve un cadre rigoureux de contrôle de la qualité (CQ). De la sélection des matières premières au test final du système au niveau du rack, l'assurance qualité dans la production de batteries garantit que chaque composant fonctionne de manière optimale tout au long de son cycle de vie. Cet article propose un examen approfondi des processus qui garantissent la qualité des batteries au lithium dans la fabrication des systèmes de stockage d'énergie.

Quelles sont les principales étapes du contrôle de la qualité dans la fabrication des piles au lithium ?

Les principales étapes du contrôle de la qualité comprennent l'essai des matières premières, l'inspection au niveau des cellules, la précision du revêtement des électrodes, le cycle de formation, la validation de la sécurité et l'essai final de la batterie au niveau du rack.

Dans la production de batteries lithium-ion, l'assurance qualité a une incidence directe sur les performances, la longévité et la sécurité des batteries. Des incohérences, même mineures, dans la fabrication des cellules peuvent entraîner une surchauffe, une réduction de la capacité ou une défaillance catastrophique. La précision du processus d'inspection des cellules de batterie et le respect des normes internationales de fabrication des systèmes de stockage d'énergie sont essentiels pour atténuer les risques, garantir la conformité et maintenir la confiance des utilisateurs finaux dans les déploiements à grande échelle.

Explorez chaque phase de la chaîne de production pour découvrir comment les défauts sont évités et comment des systèmes de batteries très performants sont livrés.

Table des matières

L'importance du contrôle de la qualité dans la production de piles au lithium

Le contrôle de la qualité des piles au lithium est essentiel pour garantir la sécurité, les performances et la cohérence de chaque unité fabriquée. Les systèmes de stockage d'énergie sont soumis à des conditions environnementales variables et à des cycles de charge élevés. Un contrôle de qualité inadéquat augmente le risque d'emballement thermique, de perte de capacité ou de défaillance précoce de la batterie.

Un processus de contrôle qualité efficace détecte les défauts avant qu'ils ne se propagent sur les lignes de production, évitant ainsi des rappels coûteux ou des défaillances du système sur le terrain. Par exemple, un contrôle rigoureux lors de l'enrobage des électrodes garantit une répartition uniforme des matériaux actifs, un facteur clé de la densité énergétique et de la durée de vie du cycle.

Dans les applications de stockage d'énergie, des problèmes mineurs tels que l'intrusion d'humidité ou la contamination par des particules au cours de l'assemblage peuvent nuire considérablement à l'efficacité et à la stabilité des batteries. C'est particulièrement vrai pour le contrôle qualité des cellules prismatiques, où la structure en couches doit rester non contaminée et emballée de manière homogène afin de respecter les paramètres de performance. Un processus complet d'assurance qualité préserve la réputation des marques de batteries et garantit aux intégrateurs de systèmes et aux utilisateurs finaux des solutions de stockage d'énergie fiables et durables.

En outre, les attentes en matière de réglementation augmentent à mesure que les systèmes de stockage d'énergie au lithium-ion se développent pour répondre aux exigences des véhicules électriques, des applications commerciales de stockage et des réseaux électriques décentralisés. Une fabrication incohérente ou inférieure aux normes ne nuit pas seulement aux performances, mais pose également de sérieux risques en matière de sécurité. C'est pourquoi les entreprises qui investissent dans des cadres de contrôle de qualité rigoureux se distinguent sur le marché mondial, renforçant ainsi leur crédibilité et la fidélisation de leurs clients.

Des matières premières aux tests finaux : Le processus complet de contrôle de la qualité

Le processus de contrôle qualité de la chaîne de production de batteries s'étend sur plusieurs étapes, depuis l'approvisionnement en matières premières jusqu'aux essais du produit final. Chaque étape est conçue pour identifier et éliminer les incohérences :

- Test des matières premières : Le lithium, le nickel, le cobalt et le graphite doivent respecter des niveaux de pureté stricts. Les impuretés sont testées à l'aide de méthodes spectroscopiques et chromatographiques. Chaque lot de matériaux est tracé et enregistré afin de maintenir la provenance de la qualité.

- Préparation de l'électrode : L'épaisseur, l'adhérence et l'homogénéité du revêtement des électrodes sont contrôlées par des systèmes automatisés d'inspection optique et de mesure au laser. Tout écart peut altérer le comportement électrochimique de la batterie.

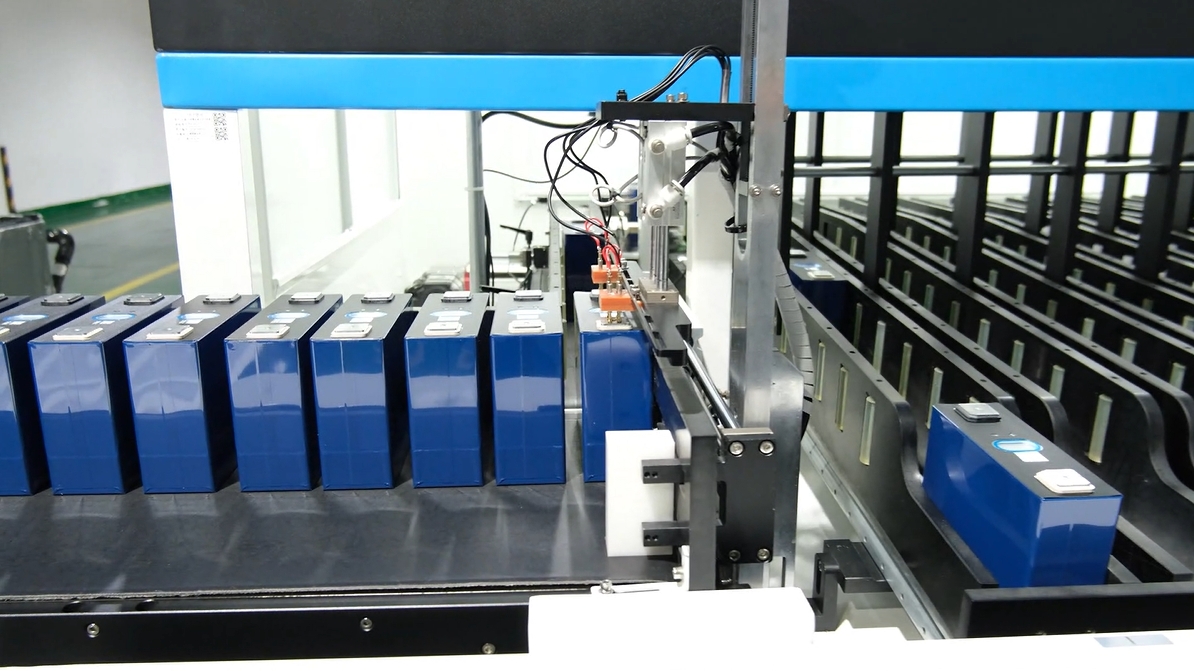

- Assemblage de cellules : Lors de l'empilage ou de l'enroulement des cellules, l'alignement des électrodes et l'intégrité du séparateur sont vérifiés en permanence. Lors de l'assemblage des cellules prismatiques, des systèmes robotisés assurent la précision géométrique, ce qui permet de maintenir des performances constantes d'une cellule à l'autre.

- Formation et vieillissement : Les cellules subissent des cycles initiaux de charge/décharge, connus sous le nom de formation, pour stabiliser leur capacité. Cette étape permet d'identifier rapidement les unités défectueuses et de s'assurer que seules les cellules de haute qualité progressent.

- Processus d'inspection des cellules de la batterie : Chaque cellule est analysée pour détecter les courts-circuits internes, la précision des dimensions, les variations d'impédance et les irrégularités de tension. Les cellules défectueuses sont automatiquement rejetées ou retravaillées.

- Assemblage du module et du rack : Les cellules sont assemblées en modules et en racks. L'équilibre électrique et l'intégrité mécanique sont vérifiés à l'aide de techniques d'imagerie thermique et de mesure de la résistance.

- Test de batterie au niveau du rack : Le rack assemblé subit des tests de charge/décharge, de surveillance de la température, de résistance de l'isolation et de validation de la communication avec le BMS. Des tests environnementaux simulés sont également effectués pour confirmer la robustesse.

En appliquant des normes rigoureuses à chaque étape, les fabricants s'assurent que les tests de sécurité et de fiabilité des batteries ne sont pas seulement des mesures réactives, mais qu'ils sont intégrés tout au long du cycle de vie de la production. Cela permet de s'assurer que tous les systèmes de stockage d'énergie respectent des tolérances strictes et répondent aux attentes en matière de performances, quelle que soit l'ampleur du déploiement.

Défauts de fabrication courants et moyens de les prévenir

Les défauts de fabrication des batteries lithium-ion peuvent survenir à différents endroits de la chaîne de production. Parmi les plus courants, citons

- Contamination : La poussière, les particules métalliques ou l'humidité pendant l'assemblage des cellules peuvent provoquer des courts-circuits internes. Les lignes d'assemblage en salle blanche minimisent ce risque en utilisant des systèmes de filtration HEPA.

- Désalignement : Un mauvais positionnement des électrodes entraîne une densité de courant inégale et une diminution des performances de la cellule. La robotique de précision et le guidage optique permettent d'éviter ces erreurs.

- Variation de l'épaisseur de l'électrode : Une épaisseur de revêtement inégale affecte le rendement énergétique et la durée de vie. Les profilomètres laser automatisés mesurent l'uniformité des couches en temps réel.

- Défauts d'étanchéité : Une mauvaise soudure ou étanchéité du boîtier de la cellule peut entraîner une fuite d'électrolyte ou une exposition à l'air, ce qui dégrade la composition chimique de la batterie. Le soudage par ultrasons et la vérification par rayons X sont utilisés pour garantir l'intégrité du joint.

- Inadéquation des capacités : Une capacité inégale entre les cellules affecte l'équilibre et la performance du pack. Les tests de capacité et le tri sont effectués avant l'assemblage des modules.

Pour éviter ces problèmes, les fabricants mettent en place des salles blanches, une manipulation robotisée de précision, une inspection laser en ligne et des diagnostics automatisés par rayons X. Les systèmes d'imagerie avancés détectent les écarts de l'ordre du micron, garantissant que seuls les composants conformes passent à l'étape suivante.

En outre, l'analyse prédictive et les systèmes de contrôle de la qualité intégrés à l'IA sont de plus en plus utilisés pour signaler les défauts potentiels sur la base de modèles de données historiques. Les modèles d'apprentissage automatique peuvent prévoir les points de défaillance probables, ce qui aide les techniciens à intervenir avant que les défauts ne se produisent. Cette approche proactive du contrôle qualité de la ligne de production de batteries réduit les pertes de rendement et améliore la cohérence entre les lots de fabrication.

Normes et certifications industrielles pour l'assurance qualité des batteries

Les fabricants mondiaux de piles au lithium doivent respecter les normes industrielles établies pour garantir la sécurité et la qualité de leurs produits. Ces certifications garantissent que les produits répondent aux critères de performance et de réglementation :

- Certification ISO pour les systèmes de batteries (ISO 9001/14001) : L'accent est mis sur la gestion de la qualité et la responsabilité environnementale. La certification démontre la maturité de l'organisation et la normalisation des processus.

- UN38.3 : Exigée pour le transport des piles au lithium, elle comprend des tests tels que la simulation d'altitude, les chocs thermiques, les vibrations et les impacts. Cette norme permet d'éviter les incidents liés au transport.

- UL 9540A : Teste le potentiel d'emballement thermique des systèmes de batteries, en particulier pour les installations de stockage d'énergie. La certification UL est de plus en plus souvent exigée pour les déploiements commerciaux de systèmes de stockage d'énergie.

- IEC 62619/62133 : Définit les exigences de sécurité pour les piles au lithium rechargeables utilisées dans les applications de stockage stationnaire et les applications portables. Le respect de ces exigences garantit la compatibilité et la sécurité du réseau.

- Conformité CE et RoHS : Garantit la conformité avec les réglementations de l'UE en matière de sécurité, de santé et de substances dangereuses. Obligatoire pour accéder au marché européen.

Le respect de ces normes nécessite souvent des audits et des essais par des tiers. La certification ne valide pas seulement l'efficacité de l'assurance qualité dans la production de batteries, mais facilite également l'entrée sur les marchés internationaux et garantit la conformité avec les politiques locales d'intégration au réseau. Les clients et les développeurs de projets utilisent souvent ces certifications comme conditions préalables à l'évaluation des fournisseurs, ce qui les rend vitales pour la compétitivité.

Comment un contrôle de qualité fiable améliore la sécurité, la durée de vie et les performances des batteries

Un contrôle fiable de la qualité des batteries au lithium améliore tous les aspects critiques des systèmes de stockage d'énergie : sécurité, durée de vie et performances. La cohérence du processus de fabrication garantit que les cellules d'une batterie fonctionnent de manière uniforme, ce qui réduit les tensions et les déséquilibres thermiques.

- La sécurité : Des normes de contrôle de qualité élevées empêchent les courts-circuits internes, les surcharges et les emballements thermiques. Les systèmes sont équipés de contrôles de sécurité multicouches, depuis les fusibles internes jusqu'aux protections logicielles.

- Durée de vie : L'uniformité de la structure des électrodes et de la distribution de l'électrolyte se traduit par un vieillissement homogène des cellules, ce qui maximise les cycles d'utilisation. Les batteries dotées d'un contrôle de qualité de haute qualité conservent leur capacité au fil du temps.

- Performance : L'adaptation précise de la capacité et l'équilibrage de précision permettent d'obtenir une tension de sortie stable et un rendement élevé. Cela est essentiel dans des applications telles que le soutien au réseau ou l'écrêtement des pointes dans l'industrie.

Par exemple, Hicorenergy intègre des systèmes de surveillance avancés pendant les tests au niveau des cellules et des racks. En utilisant des diagnostics BMS automatisés, des analyses de systèmes à distance et des protocoles de protection intégrés, chaque unité de batterie qui quitte l'usine est conçue pour fonctionner de manière fiable dans divers scénarios opérationnels.

Dans un secteur où les défaillances peuvent entraîner des incendies, des pertes de données ou l'instabilité du réseau, un contrôle de qualité rigoureux n'est pas seulement une exigence technique, c'est un facteur de différenciation sur le marché. Les acheteurs, qu'il s'agisse d'utilisateurs résidentiels ou de développeurs à grande échelle, s'appuient sur des systèmes testés qui offrent un stockage d'énergie cohérent, sûr et à haut rendement sur le long terme.

Faire confiance à la qualité dès le départnous contacter pour découvrir comment nos systèmes de batteries au lithium dépassent les normes mondiales de contrôle qualité et offrent des performances énergétiques fiables.

Courriel : service@hicorenergy.com

WhatsApp : +86 181 0666 0961

Appel direct : 0574-8796-6601

-scaled.png)