Sistem penyimpanan energi baterai lithium memainkan peran penting dalam infrastruktur energi terbarukan saat ini. Seiring dengan meningkatnya permintaan global, begitu pula kebutuhan akan konsistensi produksi, keandalan kinerja, dan keamanan pengguna. Inti dari penyediaan sistem penyimpanan energi yang aman, tahan lama, dan efisien adalah kerangka kerja kontrol kualitas (QC) yang ketat. Mulai dari pemilihan bahan baku hingga pengujian sistem tingkat rak akhir, jaminan kualitas dalam produksi baterai memastikan setiap komponen bekerja secara optimal sepanjang siklus hidupnya. Artikel ini memberikan pemeriksaan mendalam tentang proses yang menjaga kualitas baterai lithium dalam manufaktur penyimpanan energi.

Apa Saja Langkah-langkah Kontrol Kualitas Utama dalam Manufaktur Baterai Lithium?

Langkah-langkah kontrol kualitas utama meliputi pengujian bahan baku, inspeksi tingkat sel, presisi pelapisan elektroda, siklus formasi, validasi keselamatan, dan pengujian baterai tingkat rak akhir.

Dalam produksi baterai lithium-ion, jaminan kualitas secara langsung memengaruhi kinerja, umur panjang, dan keamanan baterai. Bahkan ketidakkonsistenan kecil dalam pembuatan sel dapat menyebabkan panas berlebih, berkurangnya kapasitas, atau kegagalan besar. Ketepatan dalam proses pemeriksaan sel baterai dan kepatuhan terhadap standar manufaktur penyimpanan energi internasional sangat penting untuk mengurangi risiko, memastikan kepatuhan, dan menjaga kepercayaan pengguna akhir dalam penggunaan skala besar.

Jelajahi setiap fase lini produksi untuk mengetahui bagaimana cacat dapat dicegah dan sistem baterai berkinerja tinggi dihasilkan.

Daftar Isi

Pentingnya Kontrol Kualitas dalam Produksi Baterai Lithium

Kontrol kualitas baterai litium sangat penting untuk memastikan keamanan, kinerja, dan konsistensi di setiap unit yang diproduksi. Sistem penyimpanan energi beroperasi dalam kondisi lingkungan yang bervariasi dan siklus beban yang tinggi. QC yang tidak memadai meningkatkan risiko pelarian panas, kehilangan kapasitas, atau kegagalan baterai dini.

Proses QC yang efektif mendeteksi cacat sebelum menyebar ke seluruh lini produksi, sehingga mencegah penarikan kembali yang mahal atau kegagalan sistem di lapangan. Misalnya, pemantauan yang ketat selama pelapisan elektroda memastikan bahan aktif terdistribusi secara merata, faktor kunci dalam kepadatan energi dan masa pakai.

Dalam aplikasi penyimpanan energi, masalah kecil seperti gangguan kelembaban atau kontaminasi partikel selama perakitan dapat secara signifikan mengganggu efisiensi dan stabilitas baterai. Hal ini terutama terjadi pada kontrol kualitas sel prismatik, di mana struktur berlapis harus tetap tidak terkontaminasi dan dikemas secara merata untuk memenuhi metrik kinerja. Proses jaminan kualitas yang komprehensif menjunjung tinggi reputasi merek baterai dan memastikan integrator sistem dan pengguna akhir menerima solusi penyimpanan energi yang andal dan tahan lama.

Selain itu, ekspektasi peraturan meningkat seiring dengan meningkatnya skala sistem penyimpanan energi lithium-ion untuk memenuhi permintaan kendaraan listrik, aplikasi penyimpanan komersial, dan jaringan listrik yang terdesentralisasi. Manufaktur yang tidak konsisten atau di bawah standar tidak hanya merusak kinerja tetapi juga menimbulkan risiko keselamatan yang serius. Oleh karena itu, perusahaan yang berinvestasi dalam kerangka kerja QC yang ketat membedakan diri mereka di pasar global, meningkatkan kredibilitas dan retensi pelanggan mereka.

Dari Bahan Baku hingga Pengujian Akhir: Proses QC Lengkap

Proses QC lini produksi baterai mencakup beberapa tahap, mulai dari mencari bahan baku hingga pengujian produk akhir. Setiap langkah dirancang untuk mengidentifikasi dan menghilangkan ketidakkonsistenan:

- Pengujian Bahan Baku: Lithium, nikel, kobalt, dan grafit harus memenuhi tingkat kemurnian yang ketat. Pengotor diuji dengan menggunakan metode spektroskopi dan kromatografi. Setiap batch material dilacak dan dicatat untuk menjaga kualitasnya.

- Persiapan Elektroda: Ketebalan lapisan elektroda, daya rekat, dan homogenitas dipantau melalui inspeksi optik otomatis dan sistem pengukuran laser. Setiap penyimpangan dapat mengubah perilaku elektrokimia baterai.

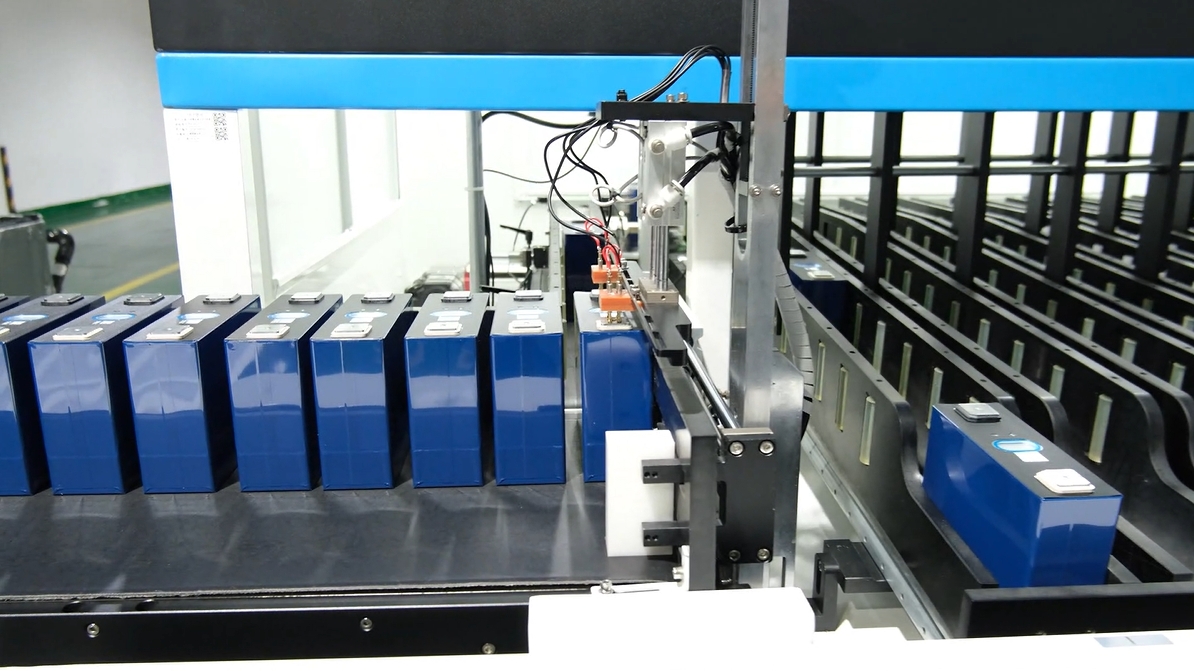

- Perakitan Sel: Selama penumpukan atau penggulungan sel, keselarasan elektroda dan integritas pemisah terus diverifikasi. Dalam perakitan sel prismatik, sistem robotik memastikan presisi geometris, mempertahankan kinerja yang konsisten di seluruh sel.

- Pembentukan dan Penuaan: Sel menjalani siklus pengisian/pengosongan awal, yang dikenal sebagai pembentukan, untuk menstabilkan kapasitas. Tahap ini mengidentifikasi unit yang rusak lebih awal, memastikan hanya sel berkualitas tinggi yang berkembang.

- Proses Pemeriksaan Sel Baterai: Setiap sel dipindai untuk mengetahui adanya short internal, akurasi dimensi, variasi impedansi, dan ketidakteraturan tegangan. Sel yang rusak secara otomatis ditolak atau dikerjakan ulang.

- Perakitan Modul dan Rak: Sel dirakit menjadi modul dan rak. Keseimbangan listrik dan integritas mekanis diperiksa menggunakan teknik pencitraan termal dan pengukuran resistansi.

- Pengujian Baterai Tingkat Rak: Rak yang telah dirakit menjalani uji pengisian/pengosongan, pemantauan suhu, uji ketahanan isolasi, dan validasi komunikasi BMS. Pengujian lingkungan yang disimulasikan juga dilakukan untuk memastikan ketahanan.

Dengan menerapkan standar yang ketat pada setiap langkah, produsen memastikan pengujian keamanan dan keandalan baterai bukan hanya tindakan reaktif, tetapi tertanam di seluruh siklus produksi. Hal ini memastikan semua sistem penyimpanan energi memenuhi toleransi dan ekspektasi kinerja yang ketat, apa pun skala penerapannya.

Cacat Produksi yang Umum Terjadi dan Cara Mencegahnya

Cacat produksi baterai lithium-ion dapat berasal dari berbagai titik di sepanjang jalur produksi. Beberapa yang paling umum termasuk:

- Kontaminasi: Debu, partikel logam, atau kelembapan selama perakitan sel dapat menyebabkan korsleting internal. Jalur perakitan ruang bersih meminimalkan risiko ini dengan menggunakan sistem penyaringan HEPA.

- Ketidaksejajaran: Penempatan elektroda yang tidak tepat akan menyebabkan kerapatan arus yang tidak merata dan mengurangi performa sel. Robotika presisi dan panduan optik membantu menghindari kesalahan ini.

- Variasi Ketebalan Elektroda: Ketebalan lapisan yang tidak merata memengaruhi keluaran energi dan masa pakai. Profilometer laser otomatis mengukur konsistensi lapisan dalam waktu nyata.

- Kegagalan Segel: Pengelasan atau penyegelan selubung sel yang buruk dapat menyebabkan kebocoran elektrolit atau paparan udara, yang menurunkan kimiawi baterai. Pengelasan ultrasonik dan verifikasi sinar X digunakan untuk memastikan integritas segel.

- Ketidaksesuaian Kapasitas: Kapasitas yang tidak konsisten di antara sel memengaruhi keseimbangan dan kinerja paket. Pengujian dan penyortiran kapasitas dilakukan sebelum modul dirakit.

Untuk mencegah masalah ini, produsen menerapkan lingkungan ruang bersih, penanganan robotik yang presisi, pemeriksaan laser inline, dan diagnostik sinar-X otomatis. Sistem pencitraan canggih mendeteksi penyimpangan tingkat mikron, memastikan hanya komponen yang sesuai yang dapat melanjutkan ke tahap berikutnya.

Selain itu, analitik prediktif dan sistem kontrol kualitas terintegrasi AI semakin banyak digunakan untuk menandai potensi cacat berdasarkan pola data historis. Model pembelajaran mesin dapat memperkirakan kemungkinan titik kegagalan, membantu teknisi melakukan intervensi sebelum cacat terjadi. Pendekatan proaktif dalam QC lini produksi baterai ini mengurangi kehilangan hasil dan meningkatkan konsistensi di seluruh batch produksi.

Standar dan Sertifikasi Industri untuk Jaminan Kualitas Baterai

Produsen baterai lithium global harus mematuhi standar industri yang telah ditetapkan untuk memastikan keamanan dan kualitas produk. Sertifikasi ini memberikan jaminan bahwa produk memenuhi tolok ukur kinerja dan peraturan:

- Sertifikasi ISO untuk Sistem Baterai (ISO 9001/14001): Berfokus pada manajemen kualitas dan tanggung jawab lingkungan. Sertifikasi menunjukkan kematangan organisasi dan standarisasi proses.

- UN38.3: Diperlukan untuk pengiriman baterai lithium, yang melibatkan pengujian seperti simulasi ketinggian, guncangan termal, getaran, dan benturan. Standar ini mencegah insiden terkait transportasi.

- UL 9540A: Menguji potensi pelarian termal sistem baterai, terutama untuk instalasi penyimpanan energi. Sertifikasi UL semakin dibutuhkan untuk penerapan ESS komersial.

- IEC 62619/62133: Menetapkan persyaratan keamanan untuk sel lithium yang dapat diisi ulang yang digunakan dalam penyimpanan stasioner dan aplikasi portabel. Kepatuhan di sini memastikan kompatibilitas dan keamanan jaringan.

- Kepatuhan CE dan RoHS: Memastikan kesesuaian dengan peraturan Uni Eropa tentang keselamatan, kesehatan, dan zat berbahaya. Wajib untuk akses ke pasar Eropa.

Untuk memenuhi standar ini sering kali memerlukan audit dan pengujian pihak ketiga. Sertifikasi tidak hanya memvalidasi keefektifan jaminan kualitas dalam produksi baterai, tetapi juga memfasilitasi masuknya ke pasar internasional dan memastikan kepatuhan terhadap kebijakan integrasi jaringan lokal. Pelanggan dan pengembang proyek sering menggunakan sertifikasi ini sebagai prasyarat dalam evaluasi pemasok, sehingga sangat penting untuk daya saing.

Bagaimana QC yang Andal Meningkatkan Keamanan, Masa Pakai, dan Performa Baterai

Kontrol kualitas baterai lithium yang andal meningkatkan semua aspek penting dari sistem penyimpanan energi: keamanan, masa pakai, dan kinerja. Konsistensi dalam proses manufaktur memastikan bahwa sel dalam kemasan baterai beroperasi secara seragam, mengurangi stres dan ketidakseimbangan termal.

- Keamanan: Standar QC yang tinggi mencegah terjadinya korsleting internal, pengisian daya yang berlebihan, dan peristiwa pelarian panas. Sistem dilengkapi dengan kontrol keamanan berlapis-dari sekering internal hingga perlindungan berbasis perangkat lunak.

- Umur: Struktur elektroda dan distribusi elektrolit yang seragam menghasilkan penuaan yang merata di seluruh sel, sehingga memaksimalkan siklus yang dapat digunakan. Baterai dengan QC berkualitas tinggi mempertahankan kapasitasnya dari waktu ke waktu.

- Kinerja: Pencocokan kapasitas yang akurat dan penyeimbangan presisi memungkinkan output tegangan yang stabil dan efisiensi tinggi. Hal ini sangat penting dalam aplikasi seperti dukungan jaringan atau pencukuran puncak industri.

Sebagai contoh, Hicorenergy mengintegrasikan sistem pemantauan canggih selama pengujian tingkat sel dan rak. Dengan menggunakan diagnostik BMS otomatis, analisis sistem jarak jauh, dan protokol perlindungan terintegrasi, setiap unit baterai yang keluar dari pabrik dibuat untuk bekerja dengan andal dalam berbagai skenario operasional.

Di sektor di mana kegagalan dapat mengakibatkan kebakaran, kehilangan data, atau ketidakstabilan jaringan, QC yang ketat bukan hanya persyaratan teknis - ini adalah pembeda pasar. Pembeli, baik pengguna perumahan maupun pengembang skala utilitas, mengandalkan sistem teruji yang memberikan penyimpanan energi yang konsisten, aman, dan berefisiensi tinggi dalam jangka panjang.

Percayai kualitas sejak awal-hubungi kami untuk mempelajari bagaimana sistem baterai lithium kami melampaui standar QC global dan memberikan kinerja energi yang andal.

Email: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Panggilan Langsung: 0574-8796-6601

-scaled.png)