I sistemi di accumulo di energia con batterie al litio svolgono un ruolo cruciale nell'odierna infrastruttura di energia rinnovabile. Con l'aumento della domanda globale, aumenta anche la necessità di garantire la coerenza della produzione, l'affidabilità delle prestazioni e la sicurezza degli utenti. Il cuore della fornitura di sistemi di accumulo di energia sicuri, duraturi ed efficienti è costituito da un rigoroso controllo di qualità (QC). Dalla selezione delle materie prime al collaudo finale del sistema a livello di rack, la garanzia di qualità nella produzione delle batterie assicura che ogni componente funzioni in modo ottimale durante il suo ciclo di vita. Questo articolo fornisce un esame approfondito dei processi che salvaguardano la qualità delle batterie al litio nella produzione di accumulatori di energia.

Quali sono le fasi principali del controllo qualità nella produzione di batterie al litio?

Le principali fasi di controllo della qualità comprendono l'analisi delle materie prime, l'ispezione a livello di cella, la precisione del rivestimento degli elettrodi, i cicli di formazione, la convalida della sicurezza e il test finale della batteria a livello di rack.

Nella produzione di batterie agli ioni di litio, la garanzia di qualità influisce direttamente sulle prestazioni, sulla longevità e sulla sicurezza della batteria. Anche piccole incongruenze nella produzione delle celle possono portare a surriscaldamento, riduzione della capacità o guasti catastrofici. La precisione del processo di ispezione delle celle delle batterie e l'aderenza agli standard internazionali di produzione degli accumulatori di energia sono essenziali per ridurre i rischi, garantire la conformità e mantenere la fiducia degli utenti finali nelle installazioni su larga scala.

Esplorate ogni fase della linea di produzione per scoprire come si prevengono i difetti e si consegnano sistemi di batterie ad alte prestazioni.

Indice dei contenuti

L'importanza del controllo qualità nella produzione di batterie al litio

Il controllo di qualità delle batterie al litio è fondamentale per garantire la sicurezza, le prestazioni e la coerenza di ogni unità prodotta. I sistemi di accumulo di energia operano in condizioni ambientali variabili e con cicli di carico elevati. Un controllo di qualità inadeguato aumenta il rischio di fuga termica, perdita di capacità o guasto precoce della batteria.

Un processo di controllo qualità efficace individua i difetti prima che si propaghino attraverso le linee di produzione, evitando costosi richiami o guasti al sistema sul campo. Ad esempio, un monitoraggio rigoroso durante il rivestimento degli elettrodi garantisce una distribuzione uniforme dei materiali attivi, un fattore chiave per la densità energetica e la durata del ciclo.

Nelle applicazioni di accumulo di energia, problemi minori come l'intrusione di umidità o la contaminazione di particelle durante l'assemblaggio possono compromettere in modo significativo l'efficienza e la stabilità della batteria. Ciò è particolarmente vero nel controllo di qualità delle celle prismatiche, dove la struttura a strati deve rimanere incontaminata e impacchettata in modo uniforme per soddisfare i parametri di prestazione. Un processo completo di garanzia della qualità mantiene la reputazione dei marchi di batterie e assicura agli integratori di sistemi e agli utenti finali soluzioni di accumulo di energia affidabili e di lunga durata.

Inoltre, le aspettative normative aumentano man mano che i sistemi di accumulo di energia agli ioni di litio crescono per soddisfare le esigenze dei veicoli elettrici, delle applicazioni commerciali di accumulo e delle reti elettriche decentralizzate. Una produzione incoerente o al di sotto degli standard non solo compromette le prestazioni, ma pone anche seri rischi per la sicurezza. Per questo motivo, le aziende che investono in strutture di controllo qualità rigorose si distinguono nel mercato globale, aumentando la loro credibilità e la fidelizzazione dei clienti.

Dalle materie prime ai test finali: Il processo di controllo qualità completo

Il processo di controllo qualità della linea di produzione delle batterie si articola in più fasi, dall'approvvigionamento delle materie prime al collaudo del prodotto finale. Ogni fase è progettata per identificare ed eliminare le incongruenze:

- Test sulle materie prime: Il litio, il nichel, il cobalto e la grafite devono rispettare rigorosi livelli di purezza. Le impurità sono testate con metodi di spettroscopia e cromatografia. Ogni lotto di materiale viene tracciato e registrato per mantenere la provenienza della qualità.

- Preparazione dell'elettrodo: Lo spessore, l'adesione e l'omogeneità del rivestimento dell'elettrodo sono monitorati mediante sistemi di ispezione ottica e di misurazione laser automatizzati. Qualsiasi deviazione può alterare il comportamento elettrochimico della batteria.

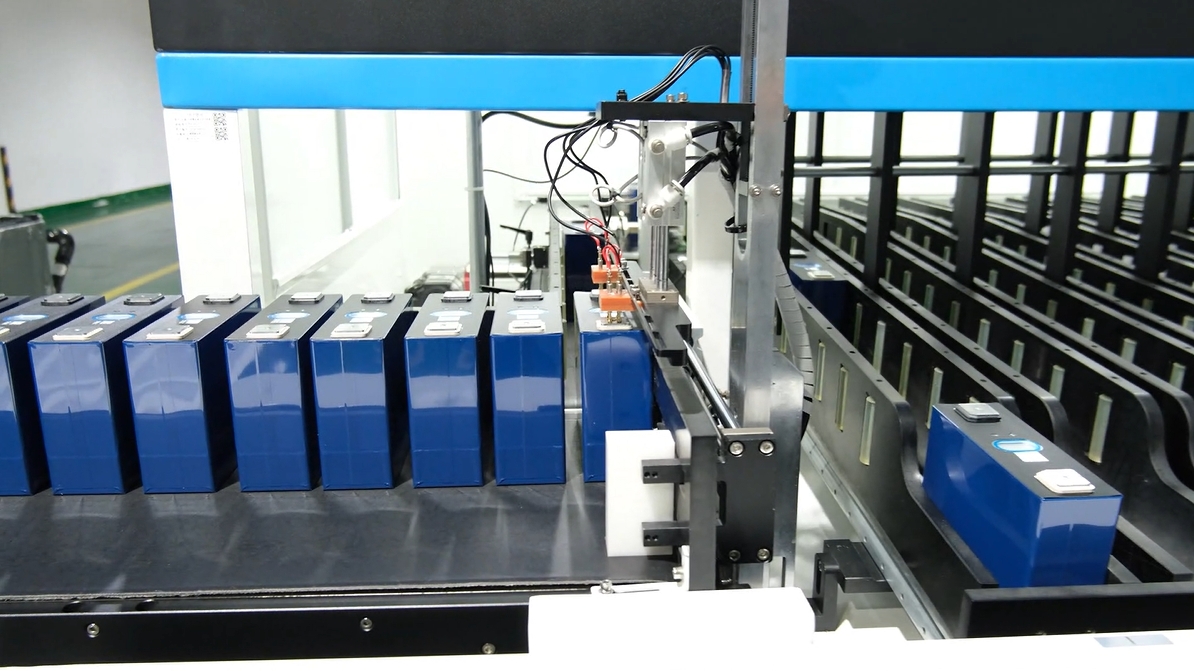

- Assemblaggio delle cellule: Durante l'impilamento o l'avvolgimento delle celle, l'allineamento degli elettrodi e l'integrità del separatore sono continuamente verificati. Nell'assemblaggio delle celle prismatiche, i sistemi robotizzati assicurano la precisione geometrica, mantenendo costanti le prestazioni delle celle.

- Formazione e invecchiamento: Le celle sono sottoposte a cicli iniziali di carica/scarica, noti come formazione, per stabilizzare la capacità. Questa fase identifica precocemente le unità difettose, assicurando che solo le celle di alta qualità progrediscano.

- Processo di ispezione delle celle della batteria: Ogni cella viene analizzata per verificare la presenza di cortocircuiti interni, l'accuratezza dimensionale, la variazione di impedenza e le irregolarità di tensione. Le celle difettose vengono automaticamente scartate o rilavorate.

- Assemblaggio del modulo e del rack: Le celle vengono assemblate in moduli e rack. Il bilanciamento elettrico e l'integrità meccanica sono verificati con tecniche di termografia e di misurazione della resistenza.

- Test della batteria a livello di rack: Il rack assemblato viene sottoposto a test di carica/scarica, monitoraggio della temperatura, test di resistenza dell'isolamento e convalida della comunicazione BMS. Vengono inoltre condotti test ambientali simulati per confermare la robustezza.

Applicando standard rigorosi in ogni fase, i produttori garantiscono che i test di sicurezza e affidabilità delle batterie non siano solo misure reattive, ma siano integrati nell'intero ciclo di vita della produzione. In questo modo si garantisce che tutti i sistemi di accumulo di energia soddisfino tolleranze e prestazioni rigorose, indipendentemente dalla scala di distribuzione.

Difetti di produzione comuni e come prevenirli

I difetti di fabbricazione delle batterie agli ioni di litio possono avere origine in vari punti della linea di produzione. Alcuni dei più comuni sono:

- Contaminazione: Polvere, particelle metalliche o umidità durante l'assemblaggio delle celle possono causare cortocircuiti interni. Le linee di assemblaggio in camera bianca riducono al minimo questo rischio utilizzando sistemi di filtraggio HEPA.

- Disallineamento: Un posizionamento errato degli elettrodi porta a una densità di corrente non uniforme e a prestazioni ridotte della cella. La robotica di precisione e la guida ottica aiutano a evitare questi errori.

- Variazione dello spessore dell'elettrodo: Uno spessore non uniforme del rivestimento influisce sulla produzione di energia e sulla durata di vita. I profilometri laser automatizzati misurano la consistenza dello strato in tempo reale.

- Guasti alle guarnizioni: Una saldatura o una sigillatura inadeguata dell'involucro della cella può causare perdite di elettrolito o l'esposizione all'aria, con conseguente degrado della chimica della batteria. La saldatura a ultrasuoni e la verifica a raggi X sono utilizzate per garantire l'integrità della tenuta.

- Disadattamento della capacità: L'incoerenza della capacità tra le celle influisce sul bilanciamento e sulle prestazioni del pacco. I test di capacità e la selezione vengono eseguiti prima dell'assemblaggio dei moduli.

Per prevenire questi problemi, i produttori implementano ambienti di camera bianca, manipolazione robotica di precisione, ispezione laser in linea e diagnostica a raggi X automatizzata. I sistemi di imaging avanzati rilevano le deviazioni a livello di micron, garantendo che solo i componenti conformi passino alla fase successiva.

Inoltre, l'analisi predittiva e i sistemi di controllo qualità integrati con l'intelligenza artificiale sono sempre più utilizzati per segnalare potenziali difetti sulla base di modelli di dati storici. I modelli di apprendimento automatico possono prevedere i probabili punti di guasto, aiutando i tecnici a intervenire prima che si verifichino i difetti. Questo approccio proattivo al controllo qualità della linea di produzione delle batterie riduce la perdita di rendimento e migliora la coerenza tra i lotti di produzione.

Standard e certificazioni di settore per la garanzia di qualità delle batterie

I produttori mondiali di batterie al litio devono aderire agli standard industriali stabiliti per garantire la sicurezza e la qualità dei prodotti. Queste certificazioni garantiscono che i prodotti soddisfino i parametri normativi e di prestazione:

- Certificazione ISO per i sistemi a batteria (ISO 9001/14001): Si concentra sulla gestione della qualità e sulla responsabilità ambientale. La certificazione dimostra la maturità organizzativa e la standardizzazione dei processi.

- UN38.3: Richiesto per la spedizione di batterie al litio, prevede test come la simulazione dell'altitudine, lo shock termico, le vibrazioni e l'impatto. Questo standard previene gli incidenti legati al trasporto.

- UL 9540A: Verifica il potenziale di fuga termica del sistema di batterie, in particolare per le installazioni di accumulo di energia. La certificazione UL è sempre più richiesta per le installazioni commerciali di ESS.

- IEC 62619/62133: Stabilisce i requisiti di sicurezza per le celle al litio ricaricabili utilizzate in applicazioni fisse e portatili. La conformità a questi requisiti garantisce la compatibilità e la sicurezza della rete.

- Conformità CE e RoHS: Garantisce la conformità alle normative UE in materia di sicurezza, salute e sostanze pericolose. Obbligatorio per l'accesso al mercato europeo.

Il rispetto di questi standard richiede spesso verifiche e test da parte di terzi. La certificazione non solo convalida l'efficacia della garanzia di qualità nella produzione di batterie, ma facilita anche l'ingresso nei mercati internazionali e garantisce la conformità alle politiche locali di integrazione nella rete. I clienti e gli sviluppatori di progetti utilizzano spesso queste certificazioni come prerequisiti nella valutazione dei fornitori, rendendole fondamentali per la competitività.

Come un controllo qualità affidabile aumenta la sicurezza, la durata e le prestazioni delle batterie

Un controllo affidabile della qualità delle batterie al litio migliora tutti gli aspetti critici dei sistemi di accumulo di energia: sicurezza, durata e prestazioni. La coerenza del processo di produzione assicura che le celle di un pacco batterie funzionino in modo uniforme, riducendo lo stress e gli squilibri termici.

- Sicurezza: Gli elevati standard di qualità impediscono cortocircuiti interni, sovraccarichi ed eventi di runaway termico. I sistemi sono dotati di controlli di sicurezza a più livelli, dai fusibili interni alle protezioni basate su software.

- Durata della vita: La struttura uniforme degli elettrodi e la distribuzione dell'elettrolito garantiscono un invecchiamento uniforme delle celle, massimizzando i cicli utilizzabili. Le batterie con QC di alta qualità mantengono la loro capacità nel tempo.

- Prestazioni: L'accurata corrispondenza della capacità e il bilanciamento di precisione consentono una tensione di uscita stabile e un'elevata efficienza. Ciò è fondamentale in applicazioni come il supporto alla rete o il peak shaving industriale.

Ad esempio, Hicorenergy integra sistemi di monitoraggio avanzati durante i test a livello di cella e di rack. Grazie alla diagnostica automatizzata del BMS, all'analisi del sistema remoto e ai protocolli di protezione integrati, ogni unità di batteria che esce dalla fabbrica è costruita per funzionare in modo affidabile in diversi scenari operativi.

In un settore in cui i guasti possono provocare incendi, perdita di dati o instabilità della rete, un rigoroso controllo qualità non è solo un requisito tecnico, ma un fattore di differenziazione del mercato. Gli acquirenti, sia che si tratti di utenti residenziali che di sviluppatori su scala pubblica, si affidano a sistemi collaudati che garantiscono un accumulo di energia costante, sicuro e ad alta efficienza nel lungo periodo.

Fiducia nella qualità fin dall'iniziocontattateci per scoprire come i nostri sistemi di batterie al litio superano gli standard di controllo qualità globali e offrono prestazioni energetiche affidabili.

Email: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Chiamata diretta: 0574-8796-6601

-scaled.png)