Sistemele de stocare a energiei cu baterii cu litiu joacă un rol crucial în infrastructura actuală de energie regenerabilă. Pe măsură ce cererea globală crește, crește și nevoia de consecvență a fabricației, de fiabilitate a performanței și de siguranță a utilizatorului. La baza furnizării de sisteme de stocare a energiei sigure, durabile și eficiente se află un cadru riguros de control al calității (QC). De la selectarea materiilor prime până la testarea finală a sistemului la nivel de rack, asigurarea calității în producția de baterii asigură funcționarea optimă a fiecărei componente pe parcursul ciclului său de viață. Acest articol oferă o examinare aprofundată a proceselor care protejează calitatea bateriilor cu litiu în procesul de producție a sistemelor de stocare a energiei.

Care sunt principalele etape ale controlului calității în fabricarea bateriilor cu litiu?

Etapele cheie de control al calității includ testarea materiei prime, inspecția la nivel de celulă, precizia acoperirii electrozilor, ciclurile de formare, validarea siguranței și testarea finală a bateriei la nivel de raft.

În producția de baterii litiu-ion, asigurarea calității afectează în mod direct performanța, longevitatea și siguranța bateriei. Chiar și inconsecvențele minore în fabricarea celulelor pot duce la supraîncălzire, capacitate redusă sau defecțiuni catastrofale. Precizia în procesul de inspecție a celulelor bateriei și respectarea standardelor internaționale de producție a acumulatorilor de energie sunt esențiale pentru reducerea riscurilor, asigurarea conformității și menținerea încrederii utilizatorului final în cazul implementărilor la scară largă.

Explorați fiecare fază a liniei de producție pentru a descoperi cum sunt prevenite defectele și cum sunt livrate sisteme de baterii de înaltă performanță.

Tabla de conținut

Importanța controlului calității în producția de baterii cu litiu

Controlul calității bateriilor cu litiu este esențial pentru a asigura siguranța, performanța și consecvența fiecărei unități fabricate. Sistemele de stocare a energiei funcționează în condiții de mediu variabile și cicluri de încărcare ridicate. Un control inadecvat al calității crește riscul de scăpare termică, de pierdere a capacității sau de defectare timpurie a bateriei.

Un proces QC eficient detectează defectele înainte ca acestea să se propage pe liniile de producție, prevenind rechemări costisitoare sau defecțiuni ale sistemului pe teren. De exemplu, monitorizarea riguroasă în timpul acoperirii electrozilor asigură distribuirea uniformă a materialelor active, un factor-cheie pentru densitatea energetică și durata de viață.

În aplicațiile de stocare a energiei, probleme minore precum pătrunderea umezelii sau contaminarea cu particule în timpul asamblării pot afecta semnificativ eficiența și stabilitatea bateriei. Acest lucru este valabil în special în cazul controlului calității celulelor prismatice, unde structura stratificată trebuie să rămână necontaminată și uniform ambalată pentru a îndeplini parametrii de performanță. Un proces cuprinzător de asigurare a calității susține reputația mărcilor de baterii și garantează că integratorii de sisteme și utilizatorii finali primesc soluții fiabile și durabile de stocare a energiei.

În plus, așteptările în materie de reglementare cresc pe măsură ce sistemele de stocare a energiei litiu-ion se extind pentru a răspunde cerințelor vehiculelor electrice, aplicațiilor comerciale de stocare și rețelelor electrice descentralizate. Fabricarea inconsecventă sau de calitate inferioară nu numai că subminează performanța, dar prezintă și riscuri grave pentru siguranță. Prin urmare, companiile care investesc în cadre riguroase de control al calității se disting pe piața globală, consolidându-și credibilitatea și fidelizarea clienților.

De la materii prime la testarea finală: Procesul QC complet

Procesul QC al liniei de producție a bateriilor cuprinde mai multe etape, de la aprovizionarea cu materii prime până la testarea produsului final. Fiecare etapă este concepută pentru a identifica și elimina neconcordanțele:

- Testarea materiilor prime: Litiul, nichelul, cobaltul și grafitul trebuie să îndeplinească niveluri stricte de puritate. Impuritățile sunt testate folosind metode spectroscopice și cromatografice. Fiecare lot de material este urmărit și înregistrat pentru a menține proveniența calității.

- Pregătirea electrozilor: Grosimea, aderența și omogenitatea acoperirii electrozilor sunt monitorizate prin sisteme automate de inspecție optică și măsurare cu laser. Orice abatere poate modifica comportamentul electrochimic al bateriei.

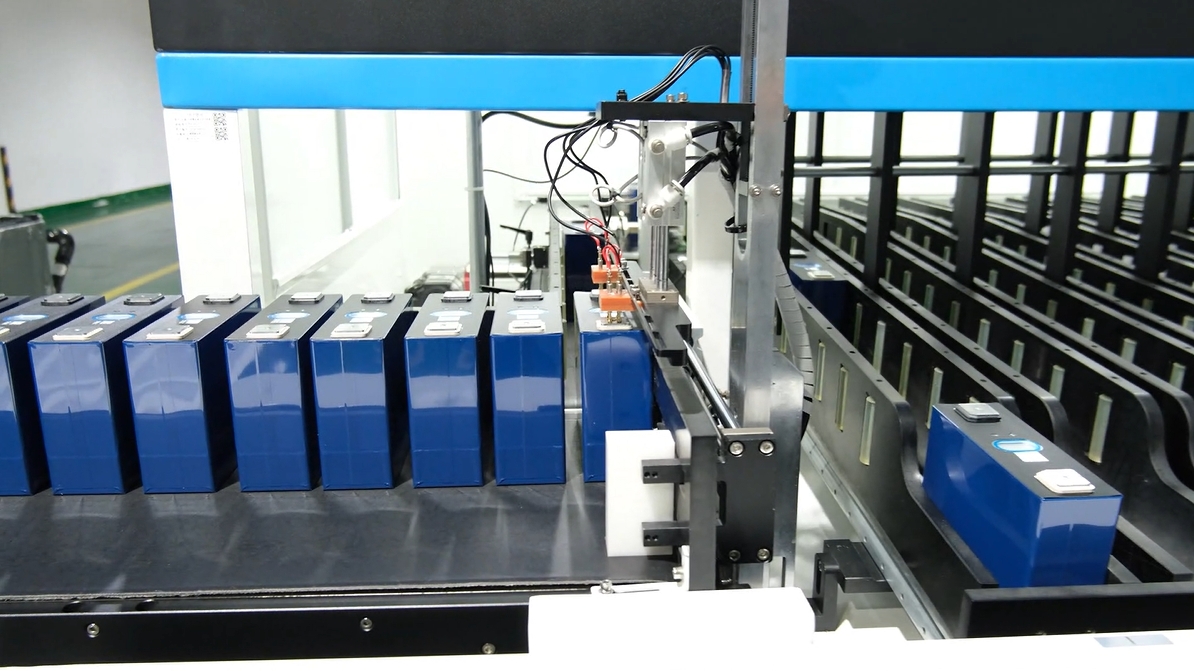

- Adunarea celulară: În timpul stivuirii sau înfășurării celulelor, alinierea electrozilor și integritatea separatorului sunt verificate continuu. La asamblarea celulelor prismatice, sistemele robotizate asigură precizia geometrică, menținând performanțele constante în toate celulele.

- Formare și îmbătrânire: Celulele sunt supuse unor cicluri inițiale de încărcare/descărcare, cunoscute sub numele de formare, pentru a stabiliza capacitatea. Această etapă identifică din timp unitățile defecte, asigurându-se că numai celulele de înaltă calitate avansează.

- Procesul de inspecție a celulelor bateriei: Fiecare celulă este scanată pentru scurtcircuite interne, precizie dimensională, variații de impedanță și nereguli de tensiune. Celulele defecte sunt automat respinse sau reprelucrate.

- Ansamblu modul și raft: Celulele sunt asamblate în module și rafturi. Echilibrarea electrică și integritatea mecanică sunt verificate utilizând tehnici de termoviziune și de măsurare a rezistenței.

- Testarea bateriilor la nivel de raft: Rack-ul asamblat este supus testelor de încărcare/descărcare, monitorizării temperaturii, testelor de rezistență a izolației și validării comunicării BMS. De asemenea, sunt efectuate teste de mediu simulate pentru a confirma robustețea.

Prin impunerea unor standarde riguroase în fiecare etapă, producătorii se asigură că testele de siguranță și fiabilitate ale bateriilor nu sunt doar măsuri reactive, ci sunt integrate în întregul ciclu de viață al producției. Astfel, se asigură că toate sistemele de stocare a energiei îndeplinesc toleranțele stricte și așteptările de performanță, indiferent de amploarea implementării.

Defecte comune de fabricație și modul în care acestea sunt prevenite

Defectele de fabricație ale bateriilor litiu-ion pot apărea în diferite puncte de-a lungul liniei de producție. Unele dintre cele mai frecvente includ:

- Contaminare: Praful, particulele metalice sau umiditatea din timpul asamblării celulelor pot cauza scurtcircuite interne. Liniile de asamblare Cleanroom minimizează acest risc folosind sisteme de filtrare HEPA.

- Nealiniere: Plasarea incorectă a electrozilor duce la o densitate inegală a curentului și la reducerea performanței celulelor. Robotica de precizie și ghidarea optică ajută la evitarea acestor erori.

- Variația grosimii electrodului: Grosimea neuniformă a stratului de acoperire afectează producția de energie și durata de viață. Profilometrele laser automatizate măsoară consistența stratului în timp real.

- Defecțiuni ale garniturilor: Sudarea sau etanșarea necorespunzătoare a carcasei celulei poate duce la scurgeri de electrolit sau la expunerea la aer, ceea ce degradează chimia bateriei. Sudarea cu ultrasunete și verificarea cu raze X sunt utilizate pentru a asigura integritatea etanșării.

- Nepotrivire de capacitate: Capacitatea inconsecventă între celule afectează echilibrul și performanța pachetului. Testarea capacității și sortarea sunt efectuate înainte de asamblarea modulelor.

Pentru a preveni aceste probleme, producătorii implementează medii curate, manipulare robotizată de precizie, inspecție laser în linie și diagnosticare automată cu raze X. Sistemele avansate de imagistică detectează abaterile la nivel de microni, asigurându-se că numai componentele conforme trec la etapa următoare.

În plus, analiza predictivă și sistemele de control al calității integrate cu inteligența artificială sunt din ce în ce mai utilizate pentru a semnala defectele potențiale pe baza modelelor de date istorice. Modelele de învățare automată pot prevedea punctele probabile de defecțiune, ajutând tehnicienii să intervină înainte de apariția defectelor. Această abordare proactivă a controlului calității pe linia de producție a bateriilor reduce pierderile de randament și îmbunătățește consecvența între loturile de producție.

Standarde industriale și certificări pentru asigurarea calității bateriilor

Producătorii mondiali de baterii cu litiu trebuie să adere la standardele industriale stabilite pentru a asigura siguranța și calitatea produselor. Aceste certificări oferă garanția că produsele îndeplinesc standardele de performanță și de reglementare:

- Certificare ISO pentru sisteme de baterii (ISO 9001/14001): Se concentrează pe managementul calității și pe responsabilitatea față de mediu. Certificarea demonstrează maturitatea organizațională și standardizarea proceselor.

- UN38.3: Necesar pentru transportul bateriilor cu litiu, care implică teste precum simularea altitudinii, șocul termic, vibrațiile și impactul. Acest standard previne incidentele legate de transport.

- UL 9540A: Testează potențialul de scăpare termică a sistemului de baterii, în special pentru instalațiile de stocare a energiei. Certificarea UL este din ce în ce mai necesară pentru implementările ESS comerciale.

- IEC 62619/62133: Stabilește cerințele de siguranță pentru celulele reîncărcabile cu litiu utilizate în aplicații de stocare staționare și portabile. Respectarea acestor cerințe asigură compatibilitatea și siguranța rețelei.

- Conformitate CE și RoHS: Asigură conformitatea cu reglementările UE privind siguranța, sănătatea și substanțele periculoase. Obligatoriu pentru accesul pe piața europeană.

Respectarea acestor standarde necesită adesea audituri și teste efectuate de terți. Certificarea nu numai că validează eficiența asigurării calității în producția de baterii, dar facilitează și intrarea pe piețele internaționale și asigură conformitatea cu politicile locale de integrare în rețea. Clienții și dezvoltatorii de proiecte folosesc adesea aceste certificări ca condiții prealabile în evaluarea furnizorilor, ceea ce le face vitale pentru competitivitate.

Modul în care QC fiabil sporește siguranța, durata de viață și performanța bateriilor

Controlul fiabil al calității bateriilor cu litiu îmbunătățește toate aspectele critice ale sistemelor de stocare a energiei: siguranța, durata de viață și performanța. Consecvența procesului de fabricație asigură funcționarea uniformă a celulelor din cadrul unui pachet de baterii, reducând stresul și dezechilibrul termic.

- Siguranță: Standardele ridicate de control al calității previn scurtcircuitele interne, supraîncărcarea și scăpările termice. Sistemele sunt echipate cu controale de siguranță multistrat - de la siguranțe interne la protecții bazate pe software.

- Durata de viață: Structura uniformă a electrozilor și distribuția electrolitului duc la o îmbătrânire uniformă a celulelor, maximizând ciclurile utilizabile. Bateriile cu QC de înaltă calitate își mențin capacitatea în timp.

- Performanță: Potrivirea exactă a capacității și echilibrarea de precizie permit o tensiune de ieșire stabilă și o eficiență ridicată. Acest lucru este vital în aplicații precum susținerea rețelei sau reducerea vârfurilor industriale.

De exemplu, Hicorenergy integrează sisteme avansate de monitorizare atât în timpul testării celulelor, cât și la nivel de rack. Prin utilizarea diagnosticării automate BMS, a analizei sistemului la distanță și a protocoalelor de protecție integrate, fiecare unitate de baterii care părăsește fabrica este construită pentru a funcționa fiabil în diverse scenarii operaționale.

Într-un sector în care defecțiunile pot duce la incendii, pierderi de date sau instabilitate a rețelei, QC riguros nu este doar o cerință tehnică, ci și un element de diferențiere pe piață. Cumpărătorii, indiferent dacă sunt utilizatori rezidențiali sau dezvoltatori de utilități, se bazează pe sisteme testate care oferă un sistem de stocare a energiei consistent, sigur și de înaltă eficiență pe termen lung.

Încredere în calitate de la început-contactați-ne pentru a afla cum sistemele noastre de baterii cu litiu depășesc standardele QC globale și oferă performanțe energetice fiabile.

E-mail: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Apel direct: 0574-8796-6601

-scaled.png)