Energilagringssystem med litiumbatterier spelar en avgörande roll i dagens infrastruktur för förnybar energi. I takt med att den globala efterfrågan ökar, ökar också behovet av konsekvent tillverkning, tillförlitlig prestanda och användarsäkerhet. För att kunna leverera säkra, långlivade och effektiva energilagringssystem krävs en rigorös kvalitetskontroll (QC). Från val av råmaterial till slutliga systemtester på racknivå säkerställer kvalitetssäkringen i batteriproduktionen att varje komponent fungerar optimalt under hela sin livscykel. Den här artikeln ger en djupgående genomgång av de processer som säkerställer kvaliteten på litiumbatterier vid tillverkning av energilagringssystem.

Vilka är de viktigaste stegen för kvalitetskontroll vid tillverkning av litiumbatterier?

Viktiga steg i kvalitetskontrollen är bland annat råvarutestning, inspektion på cellnivå, precision i elektrodbeläggningen, formationscykling, säkerhetsvalidering och batteritestning på slutracknivå.

Vid tillverkning av litiumjonbatterier har kvalitetssäkringen en direkt inverkan på batteriets prestanda, livslängd och säkerhet. Även mindre avvikelser i celltillverkningen kan leda till överhettning, minskad kapacitet eller katastrofala fel. Precision i inspektionsprocessen för battericeller och efterlevnad av internationella standarder för tillverkning av energilagring är avgörande för att minska riskerna, säkerställa efterlevnad och upprätthålla slutanvändarnas förtroende vid storskaliga installationer.

Utforska varje fas i produktionslinjen för att upptäcka hur defekter förebyggs och högpresterande batterisystem levereras.

Innehållsförteckning

Vikten av kvalitetskontroll vid tillverkning av litiumbatterier

Kvalitetskontroll av litiumbatterier är avgörande för att garantera säkerhet, prestanda och enhetlighet för varje tillverkad enhet. Energilagringssystem arbetar under varierande miljöförhållanden och höga belastningscykler. Otillräcklig kvalitetskontroll ökar risken för termisk skenande, kapacitetsförlust eller tidigt batterifel.

En effektiv QC-process upptäcker brister innan de sprids i produktionslinjerna, vilket förhindrar kostsamma återkallelser eller systemfel ute på fältet. Till exempel säkerställer rigorös övervakning under elektrodbeläggningen att aktiva material fördelas jämnt, vilket är en nyckelfaktor för energitäthet och livslängd.

I energilagringsapplikationer kan mindre problem som fuktintrång eller partikelkontaminering under monteringen avsevärt försämra batteriets effektivitet och stabilitet. Detta gäller i synnerhet kvalitetskontrollen av prismatiska celler, där den skiktade strukturen måste förbli oförorenad och jämnt packad för att prestandamåtten ska uppfyllas. En omfattande kvalitetssäkringsprocess upprätthåller batterivarumärkenas rykte och säkerställer att systemintegratörer och slutanvändare får tillförlitliga och långvariga energilagringslösningar.

Dessutom ökar de regulatoriska förväntningarna i takt med att litiumjonbaserade energilagringssystem växer för att möta kraven från elfordon, kommersiella lagringsapplikationer och decentraliserade kraftnät. Inkonsekvent eller undermålig tillverkning undergräver inte bara prestandan utan innebär också allvarliga säkerhetsrisker. Därför utmärker sig företag som investerar i rigorösa QC-ramverk på den globala marknaden, vilket ökar deras trovärdighet och kundlojalitet.

Från råmaterial till slutprovning: Den fullständiga QC-processen

QC-processen för batteriproduktionslinjen spänner över flera steg, från inköp av råmaterial till testning av slutprodukten. Varje steg är konstruerat för att identifiera och eliminera inkonsekvenser:

- Testning av råmaterial: Litium, nickel, kobolt och grafit måste uppfylla strikta renhetsgrader. Föroreningar testas med hjälp av spektroskopi och kromatografimetoder. Varje materialbatch spåras och loggas för att upprätthålla kvalitetens ursprung.

- Förberedelse av elektroder: Elektrodbeläggningens tjocklek, vidhäftning och homogenitet övervakas med hjälp av automatiserade optiska inspektions- och lasermätsystem. Varje avvikelse kan förändra batteriets elektrokemiska beteende.

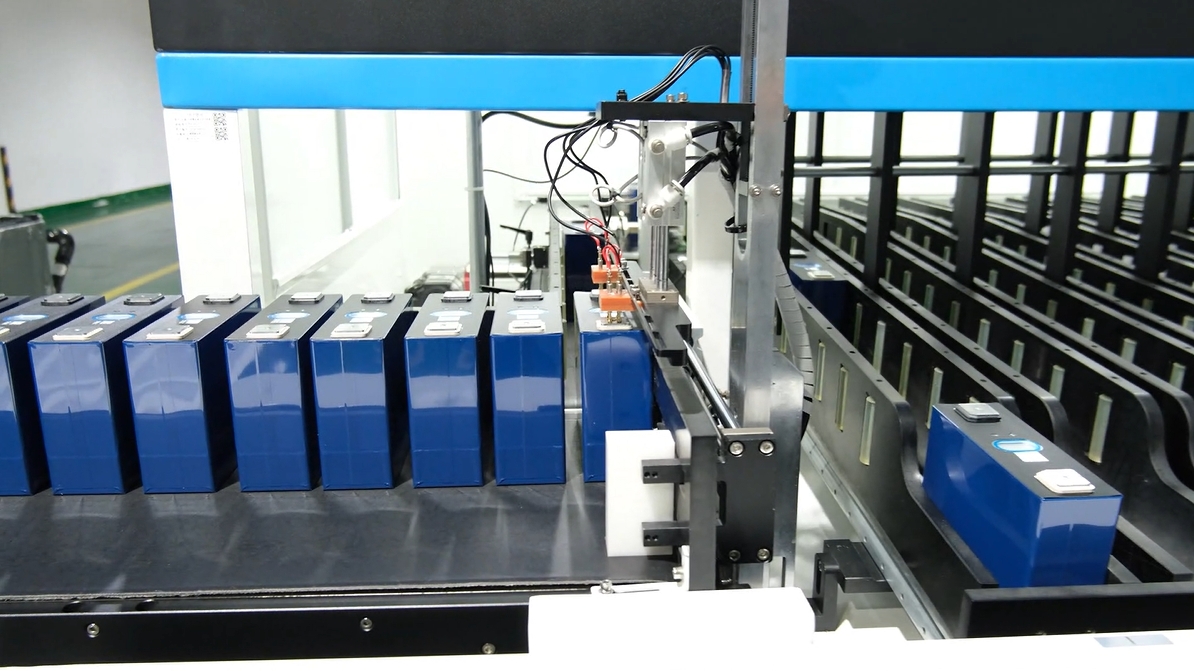

- Cellmontering: Vid stapling eller lindning av celler kontrolleras kontinuerligt elektrodriktning och separatorintegritet. Vid montering av prismatiska celler säkerställer robotsystem geometrisk precision och bibehåller konsekvent prestanda för alla celler.

- Bildande och åldrande: Cellerna genomgår initiala laddnings-/urladdningscykler, så kallad formation, för att stabilisera kapaciteten. I detta skede identifieras defekta enheter tidigt, vilket säkerställer att endast högkvalitativa celler går vidare.

- Process för inspektion av battericeller: Varje cell skannas med avseende på interna kortslutningar, måttnoggrannhet, impedansvariationer och spänningsavvikelser. Felaktiga celler avvisas eller omarbetas automatiskt.

- Modul- och rackmontering: Cellerna monteras ihop till moduler och rack. Elektrisk balansering och mekanisk integritet kontrolleras med hjälp av värmekameror och resistansmätningstekniker.

- Batteritest på racknivå: Det monterade stativet genomgår laddnings-/urladdningstester, temperaturövervakning, tester av isolationsmotstånd och validering av BMS-kommunikation. Simulerade miljötester genomförs också för att bekräfta robustheten.

Genom att tillämpa strikta standarder i varje steg säkerställer tillverkarna att batterisäkerhet och tillförlitlighetstestning inte bara är reaktiva åtgärder, utan integreras i hela produktionslivscykeln. Detta säkerställer att alla energilagringssystem uppfyller strikta toleranser och prestandaförväntningar, oavsett hur omfattande installationen är.

Vanliga tillverkningsfel och hur de förebyggs

Tillverkningsfel i litiumjonbatterier kan uppstå på olika ställen längs produktionslinjen. Några av de vanligaste inkluderar:

- Förorening: Damm, metallpartiklar eller fukt under cellmonteringen kan orsaka interna kortslutningar. Monteringslinjer i renrum minimerar denna risk med hjälp av HEPA-filtreringssystem.

- Felinställning: Felaktig elektrodplacering leder till ojämn strömtäthet och försämrad cellprestanda. Precisionsrobotik och optisk styrning hjälper till att undvika dessa fel.

- Variation i elektrodtjocklek: Ojämn beläggningstjocklek påverkar energiproduktionen och livslängden. Automatiserade laserprofilometrar mäter skiktens jämnhet i realtid.

- Fel på tätningar: Dålig svetsning eller tätning av cellhöljet kan leda till elektrolytläckage eller exponering för luft, vilket försämrar batteriets kemi. Ultraljudssvetsning och röntgenverifiering används för att säkerställa tätningens integritet.

- Ojämn kapacitet: Inkonsekvent kapacitet mellan cellerna påverkar paketets balans och prestanda. Kapacitetstest och sortering utförs innan modulerna monteras.

För att förhindra dessa problem implementerar tillverkarna renrumsmiljöer, precisionsrobothantering, laserinspektion i linjen och automatiserad röntgendiagnostik. Avancerade bildsystem upptäcker avvikelser på mikronivå och säkerställer att endast komponenter som uppfyller kraven går vidare till nästa steg.

Dessutom används prediktiv analys och AI-integrerade kvalitetskontrollsystem allt oftare för att flagga för potentiella defekter baserat på historiska datamönster. Modeller för maskininlärning kan förutse sannolika felpunkter och hjälpa teknikerna att ingripa innan defekter uppstår. Denna proaktiva metod för kvalitetskontroll av batteriproduktionslinjer minskar avkastningsförlusterna och förbättrar enhetligheten mellan olika tillverkningssatser.

Branschstandarder och certifieringar för kvalitetssäkring av batterier

Globala tillverkare av litiumbatterier måste följa etablerade branschstandarder för att garantera produktsäkerhet och kvalitet. Dessa certifieringar ger en försäkran om att produkterna uppfyller prestanda och regulatoriska riktmärken:

- ISO-certifiering för batterisystem (ISO 9001/14001): Fokuserar på kvalitetsledning och miljöansvar. Certifieringen visar på organisatorisk mognad och standardisering av processer.

- UN38.3: Krävs för transport av litiumbatterier och omfattar tester som höjdsimulering, termisk chock, vibration och stötar. Denna standard förhindrar transportrelaterade incidenter.

- UL 9540A: Testar batterisystemets potential för termisk rusning, särskilt för energilagringsinstallationer. UL-certifiering krävs i allt högre grad för kommersiella ESS-installationer.

- IEC 62619/62133: Ställer säkerhetskrav för uppladdningsbara litiumceller som används i stationär lagring och bärbara applikationer. Överensstämmelse med dessa krav säkerställer nätkompatibilitet och säkerhet.

- CE- och RoHS-överensstämmelse: Säkerställer överensstämmelse med EU:s bestämmelser om säkerhet, hälsa och farliga ämnen. Obligatoriskt för tillträde till den europeiska marknaden.

För att uppfylla dessa standarder krävs ofta revisioner och tester av tredje part. Certifieringen bekräftar inte bara att kvalitetssäkringen inom batteriproduktionen är effektiv, utan underlättar också inträdet på internationella marknader och säkerställer att lokala policyer för nätintegration följs. Kunder och projektutvecklare använder ofta dessa certifieringar som en förutsättning för leverantörsutvärdering, vilket gör dem avgörande för konkurrenskraften.

Hur tillförlitlig QC ökar batteriets säkerhet, livslängd och prestanda

Tillförlitlig kvalitetskontroll av litiumbatterier förbättrar alla kritiska aspekter av energilagringssystem: säkerhet, livslängd och prestanda. En konsekvent tillverkningsprocess säkerställer att cellerna i ett batteripaket fungerar på ett enhetligt sätt, vilket minskar påfrestningar och termisk obalans.

- Säkerhet: Höga QC-standarder förhindrar interna kortslutningar, överladdning och termisk skenande händelseförlopp. Systemen är utrustade med säkerhetskontroller i flera lager - från interna säkringar till mjukvarubaserade skydd.

- Livslängd: Enhetlig elektrodstruktur och elektrolytfördelning resulterar i jämn åldring mellan cellerna, vilket maximerar antalet användbara cykler. Batterier med högkvalitativ QC bibehåller sin kapacitet över tid.

- Prestanda: Exakt kapacitetsmatchning och precisionsbalansering ger stabil utspänning och hög verkningsgrad. Detta är avgörande i applikationer som nätstöd eller industriell peak shaving.

Hicorenergy integrerar till exempel avancerade övervakningssystem under testning på både cell- och racknivå. Genom att använda automatiserad BMS-diagnostik, fjärranalys av system och integrerade skyddsprotokoll är varje batterienhet som lämnar fabriken byggd för att fungera tillförlitligt under olika driftscenarier.

I en sektor där fel kan leda till bränder, dataförlust eller instabilitet i elnätet är rigorös QC inte bara ett tekniskt krav - det är en marknadsdifferentiator. Köpare, oavsett om det handlar om privatpersoner eller utvecklare av storskalig energilagring, förlitar sig på testade system som levererar konsekvent, säker och högeffektiv energilagring på lång sikt.

Förtroende för kvalitet från start-Kontakta oss för att lära dig hur våra litiumbatterisystem överträffar globala QC-standarder och levererar tillförlitlig energiprestanda.

E-post: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Direktsamtal: 0574-8796-6601

-scaled.png)