Системи зберігання енергії на основі літієвих батарей відіграють вирішальну роль у сучасній інфраструктурі відновлюваної енергетики. Зі зростанням світового попиту зростає і потреба в узгодженості виробництва, надійності роботи та безпеці користувачів. В основі створення безпечних, довговічних та ефективних систем зберігання енергії лежить суворий контроль якості (КК). Від вибору сировини до остаточного тестування системи на рівні стійки, забезпечення якості у виробництві акумуляторів гарантує, що кожен компонент буде працювати оптимально протягом усього життєвого циклу. У цій статті детально розглядаються процеси, які забезпечують якість літієвих батарей у виробництві систем зберігання енергії.

Які основні етапи контролю якості у виробництві літієвих батарей?

Основні етапи контролю якості включають тестування сировини, перевірку на рівні комірок, точність покриття електродів, циклічність формування, перевірку безпеки та фінальне тестування батареї на рівні стійки.

У виробництві літій-іонних акумуляторів забезпечення якості безпосередньо впливає на продуктивність, довговічність і безпеку батареї. Навіть незначні невідповідності у виробництві елементів можуть призвести до перегріву, зниження ємності або катастрофічного виходу з ладу. Точність у процесі перевірки акумуляторних елементів і дотримання міжнародних стандартів виробництва накопичувачів енергії мають важливе значення для зменшення ризиків, забезпечення відповідності вимогам і збереження довіри кінцевих користувачів при великомасштабному впровадженні систем зберігання енергії.

Вивчіть кожен етап виробничої лінії, щоб дізнатися, як запобігти дефектам і отримати високопродуктивні акумуляторні системи.

Важливість контролю якості у виробництві літієвих батарей

Контроль якості літієвих батарей має вирішальне значення для забезпечення безпеки, продуктивності та узгодженості кожного виробленого пристрою. Системи зберігання енергії працюють у змінних умовах навколишнього середовища і піддаються високим циклам навантаження. Неналежний контроль якості підвищує ризик теплового розряду, втрати ємності або передчасного виходу батареї з ладу.

Ефективний процес контролю якості виявляє дефекти до того, як вони поширяться по виробничих лініях, запобігаючи дороговартісному відкликанню або відмовам системи в польових умовах. Наприклад, суворий моніторинг під час нанесення покриття на електроди забезпечує рівномірний розподіл активних матеріалів, що є ключовим фактором щільності енергії та тривалості циклу.

У системах зберігання енергії незначні проблеми, такі як потрапляння вологи або забруднення частинками під час складання, можуть суттєво погіршити ефективність і стабільність роботи батареї. Це особливо актуально при контролі якості призматичних елементів, де шарувата структура повинна залишатися незабрудненою і рівномірно упакованою, щоб відповідати показникам продуктивності. Комплексний процес забезпечення якості підтримує репутацію брендів акумуляторів і гарантує системним інтеграторам і кінцевим користувачам надійні, довговічні рішення для зберігання енергії.

Крім того, очікування регуляторних органів зростають, оскільки літій-іонні системи зберігання енергії масштабуються, щоб задовольнити потреби електромобілів, комерційних систем зберігання та децентралізованих енергосистем. Непослідовне або неякісне виробництво не тільки підриває продуктивність, але й створює серйозні ризики для безпеки. Тому компанії, які інвестують у суворі системи контролю якості, вигідно вирізняються на світовому ринку, підвищуючи свій авторитет та утримуючи клієнтів.

Від сировини до фінального тестування: Повний процес контролю якості

Процес контролю якості на лінії з виробництва акумуляторних батарей охоплює кілька етапів, починаючи з пошуку сировини і закінчуючи тестуванням готової продукції. Кожен етап спрямований на виявлення та усунення невідповідностей:

- Випробування сировини: Літій, нікель, кобальт і графіт повинні відповідати суворим стандартам чистоти. Домішки перевіряються за допомогою методів спектроскопії та хроматографії. Кожна партія матеріалу відстежується і реєструється, щоб підтримувати якісне походження.

- Підготовка електродів: Товщину, адгезію та однорідність електродного покриття контролюють за допомогою автоматизованого оптичного контролю та лазерних вимірювальних систем. Будь-яке відхилення може змінити електрохімічну поведінку акумулятора.

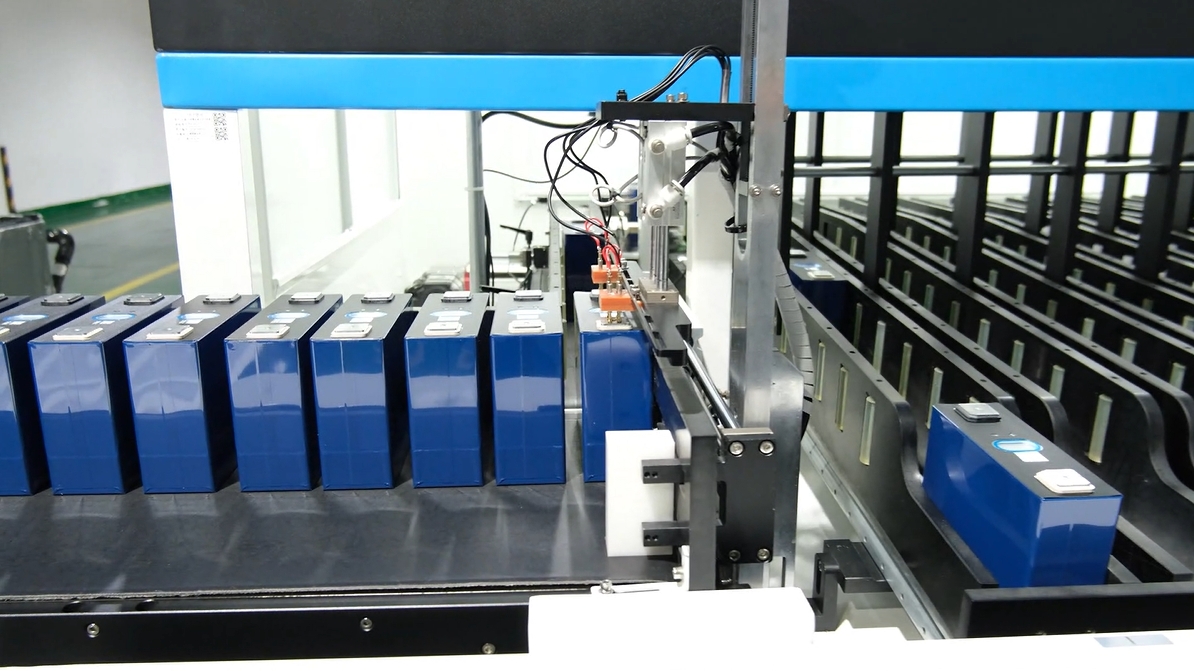

- Клітинна збірка: Під час укладання або намотування комірок безперервно перевіряється вирівнювання електродів і цілісність сепаратора. При складанні призматичних комірок роботизовані системи забезпечують геометричну точність, підтримуючи стабільну продуктивність на всіх комірках.

- Формування та старіння: Для стабілізації ємності елементи проходять початкові цикли заряджання/розряджання, відомі як формування, щоб стабілізувати ємність. Цей етап дозволяє виявити дефектні елементи на ранніх стадіях, забезпечуючи подальший розвиток лише високоякісних клітин.

- Процес перевірки елементів батареї: Кожна комірка сканується на наявність внутрішніх коротких замикань, точність розмірів, варіації імпедансу та нерівномірності напруги. Несправні елементи автоматично відбраковуються або переробляються.

- Збірка модулів і стійок: Елементи збираються в модулі та стійки. Електричне балансування та механічна цілісність перевіряються за допомогою тепловізійних методів та вимірювання опору.

- Випробування батареї на рівні стійки: Зібрана стійка проходить випробування на заряд/розряд, моніторинг температури, випробування опору ізоляції та перевірку зв'язку з BMS. Для підтвердження надійності також проводяться імітаційні випробування в умовах навколишнього середовища.

Застосовуючи суворі стандарти на кожному етапі, виробники гарантують, що випробування безпеки та надійності акумуляторів є не просто реактивними заходами, а вбудовані протягом усього життєвого циклу виробництва. Це гарантує, що всі системи зберігання енергії відповідають суворим допускам і очікуванням щодо продуктивності, незалежно від масштабу розгортання.

Поширені виробничі дефекти та способи їх запобігання

Дефекти виробництва літій-іонних акумуляторів можуть виникати на різних етапах виробничої лінії. Деякі з найпоширеніших включають

- Забруднення: Пил, металеві частинки або вологість під час складання елементів можуть спричинити внутрішнє коротке замикання. Складальні лінії в чистих приміщеннях мінімізують цей ризик за допомогою систем фільтрації HEPA.

- Невідповідність: Неправильне розміщення електродів призводить до нерівномірної щільності струму та зниження продуктивності комірки. Точна робототехніка та оптичне наведення допомагають уникнути цих помилок.

- Зміна товщини електродів: Нерівномірна товщина покриття впливає на вихід енергії та термін служби. Автоматизовані лазерні профілометри вимірюють однорідність шару в режимі реального часу.

- Несправності печатки: Неякісне зварювання або герметизація корпусу елемента може призвести до витоку електроліту або контакту з повітрям, що погіршує хімічний склад акумулятора. Ультразвукове зварювання та рентгенівська перевірка використовуються для забезпечення цілісності ущільнення.

- Невідповідність потужності: Невідповідність місткості між комірками впливає на баланс пакування та продуктивність. Перед складанням модулів проводиться тестування ємності та сортування.

Щоб запобігти цим проблемам, виробники впроваджують чисті приміщення, точну роботизовану обробку, вбудований лазерний контроль та автоматизовану рентгенівську діагностику. Сучасні системи візуалізації виявляють відхилення на мікронному рівні, гарантуючи, що на наступний етап переходять лише компоненти, які відповідають вимогам.

Крім того, предиктивна аналітика та інтегровані зі штучним інтелектом системи контролю якості все частіше використовуються для виявлення потенційних дефектів на основі шаблонів історичних даних. Моделі машинного навчання можуть прогнозувати ймовірні точки відмови, допомагаючи технічним фахівцям втрутитися до того, як дефекти з'являться. Такий проактивний підхід до контролю якості на лінії виробництва акумуляторів зменшує втрати продукції та підвищує узгодженість між виробничими партіями.

Галузеві стандарти та сертифікації для забезпечення якості акумуляторів

Світові виробники літієвих батарей повинні дотримуватися встановлених галузевих стандартів, щоб забезпечити безпеку та якість продукції. Ці сертифікації забезпечують гарантію того, що продукція відповідає експлуатаційним характеристикам і нормативним критеріям:

- Сертифікація ISO для акумуляторних систем (ISO 9001/14001): Фокусується на управлінні якістю та екологічній відповідальності. Сертифікація демонструє організаційну зрілість та стандартизацію процесів.

- UN38.3: Необхідний для транспортування літієвих батарей, що включає такі випробування, як симуляція висоти, термічний шок, вібрація та удар. Цей стандарт запобігає інцидентам, пов'язаним з транспортуванням.

- UL 9540A: Випробовує потенціал теплового розряду акумуляторної системи, особливо для систем зберігання енергії. Сертифікація UL все частіше вимагається для комерційного розгортання ESS.

- IEC 62619/62133: Встановлює вимоги безпеки для літієвих елементів, що перезаряджаються, які використовуються в стаціонарних сховищах і портативних пристроях. Відповідність цьому стандарту забезпечує сумісність з електромережею та безпеку.

- Відповідність стандартам CE та RoHS: Забезпечує відповідність нормам ЄС щодо безпеки, охорони здоров'я та небезпечних речовин. Є обов'язковим для доступу на європейський ринок.

Дотримання цих стандартів часто вимагає проведення аудитів і випробувань третьою стороною. Сертифікація не лише підтверджує ефективність забезпечення якості у виробництві акумуляторів, але й полегшує вихід на міжнародні ринки та забезпечує відповідність місцевій політиці інтеграції до електромережі. Клієнти та розробники проектів часто використовують ці сертифікати як обов'язкову умову при оцінці постачальників, що робить їх життєво важливими для конкурентоспроможності.

Як надійний контроль якості підвищує безпеку, термін служби та продуктивність акумуляторів

Надійний контроль якості літієвих батарей покращує всі важливі аспекти систем зберігання енергії: безпеку, термін служби та продуктивність. Послідовність виробничого процесу гарантує, що елементи в акумуляторній батареї працюють рівномірно, зменшуючи напругу і тепловий дисбаланс.

- Безпека: Високі стандарти контролю якості запобігають внутрішнім коротким замиканням, перезарядженню та тепловому випромінюванню. Системи оснащені багаторівневим контролем безпеки - від внутрішніх запобіжників до програмних засобів захисту.

- Тривалість життя: Рівномірна структура електродів і розподіл електроліту призводять до рівномірного старіння елементів, що збільшує кількість корисних циклів. Акумулятори з високоякісним контролем якості зберігають свою ємність протягом тривалого часу.

- Виступ: Точне узгодження потужності та прецизійне балансування забезпечують стабільну вихідну напругу та високу ефективність. Це життєво важливо для таких застосувань, як підтримка електромереж або промислове згладжування пікових навантажень.

Наприклад, Hicorenergy інтегрує передові системи моніторингу під час тестування як на рівні комірок, так і на рівні стійок. Завдяки автоматизованій діагностиці BMS, віддаленій системній аналітиці та інтегрованим протоколам захисту, кожна акумуляторна батарея, що виходить з заводу, надійно працює в різних експлуатаційних сценаріях.

У секторі, де збої можуть призвести до пожеж, втрати даних або нестабільності мережі, суворий контроль якості - це не просто технічна вимога, а ринковий диференціатор. Покупці, як приватні користувачі, так і девелопери, покладаються на перевірені системи, які забезпечують стабільне, безпечне та високоефективне зберігання енергії в довгостроковій перспективі.

Якість довіри з самого початкузв'яжіться з нами щоб дізнатися, як наші літієві батареї перевершують світові стандарти якості та забезпечують надійну енергоефективність.

Електронна пошта: service@hicorenergy.com

WhatsApp: +86 181 0666 0961

Прямий дзвінок: 0574-8796-6601